内容梗概

底板设防水层:素土夯实,密实度≥93%;防水层不小于2mm等7项构造做法。

外墙防水做法:当项目地下水位较低,地下室底板防水混凝土厚度大于500mm。

室外顶板防水做法:室外顶板宜优先采用结构起坡。

混凝土结构防水细部构造:墙板转角节点、墙面收口等5大节点做法。

一般要求及说明

一般要求

防水混凝土结构底板下须做素混凝土垫层,垫层混凝土强度不得小于 C15、厚度不小于100mm,当地基土比较软弱时,混凝土垫层厚度不小于 150mm,或者采用下铺 100mm碎石,上做 100mm厚垫层的做法。

要特别关注地下结构的施工缝、后浇带、穿墙管(盒)等薄弱环节,应重点核查细部构造措施是否严格按防渗漏节点做法施工。

室外墙有线缆穿过或管道为软连接而不能承受地下水压时,须在地下室墙外做线缆/管道井以避免穿墙节点承受水压。

结构要求

地下结构迎水面(底板、外墙、顶板)必须采用防水混凝土。

防水混凝土结构底板和外墙厚度不应小于 250mm,设计裂缝宽度不得大于 0.2mm,施工完成后不得出现贯通裂缝。

防水混凝土

(1) 原材料要求

a. 防水混凝土应采用硅酸盐水泥或普通硅酸盐水泥。不得使用过期或受潮结块的水泥,不得将不同品种或不同强度等级的水泥混合使用;

b. 防水混凝土掺入粉煤灰的级别不得低于二级;

c. 石子应洁净,最大粒径不大于 40mm,泵送时其最大粒径应不大于输送管径的 1/4,石子吸水率不大于 1.5%,不得使用碱活性骨料。

d. 砂应洁净且为中粗砂,不得使用海砂。

(2) 材料用量及配比

a.胶凝材料总用量不小于 320Kg/m3。在满足混凝土抗渗等级、强度、耐久性等条件下,水泥用量不得小于 280Kg/m3。

b. 硅粉用量控制在胶凝材料总量的 3%左右。

c. 粉煤灰用量应控制在胶凝材料总量的 20%左右。

d. 防水混凝土砂率应控制在 35%~40%区间。

e. 防水混凝土灰砂比按 1:1.5~1:2.5 控制,防水混凝土水胶比不得大于 0.5。

(3) 抗渗要求

a. 防水混凝土抗渗等级不得小于 P6 级。

b. 在防水混凝土施工前应审查混凝土配合比报告,并作抗渗试验确认;施工期间对原材料、配比等进行实地抽查验证。

(4) 相关要求

a. 预拌防水混凝土入泵坍落度按 140mm~200mm控制,并应做好现场实测。

b. 预拌防水混凝土初凝时间按 6~8 小时进行配合比设计。

c. 防水混凝土机械搅拌时间应不少于 2min。

(5) 防水混凝土施工

a. 底板防水混凝土施工前要做好降排水工作,不得在有积水的环境中浇注混凝土。

b. 外墙和底板防水混凝土应分层浇注,分层厚度不大于 500mm,每层应振捣密实。

c. 外墙及顶板防水混凝土模板应拼缝严密,支撑牢固。

d. 如坍落度损失不能满足施工要求时,应退回原厂或加入原水胶比的水泥浆进行搅拌,严禁直接加水后使用。

e. 防水混凝土应采用机械振捣,加强振捣环节控制,避免漏振、欠振和超振。

f. 防水混凝土应连续浇注施工,尽量少留施工缝。

g. 炎热季节施工时,混凝土入模温度不应大于 30度。

h. 在冬季施工防水混凝土时,混凝土入模温度应不低于 5 度,并应有相应保温措施。

i. 防水混凝土终凝后应立即进行养护,养护时间不少于 14 天。

j. 对大体积防水混凝土要编制专用施工方案。

地下室底板防水做法

地下室底板设防水层做法

(1) 做法说明:

适用于项目所在场地地下水位较高,或当地政府要求地下室底板必须做外防水的项目。

(2) 工艺流程:

素土夯实——垫层——防水附加层——防水层——防水保护层——底板——饰面层。

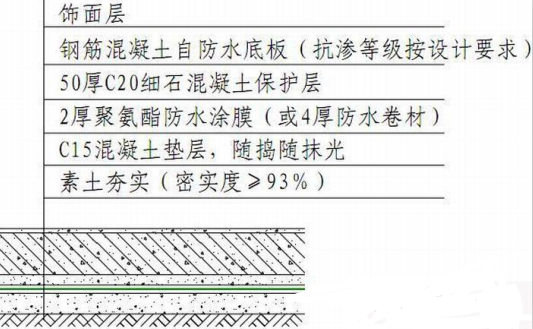

(3) 节点图:

(4) 构造做法:

a. 素土夯实:素土夯实,密实度≥93%;对于软弱土层,须编制专项施工方案,以确保底板下地基土达到所要求的密实度。

b. 垫层:素土夯实后,浇筑 100~150mm厚C15 素混凝土垫层,垫层混凝土须在浇筑的同时压实抹光。垫层下部也可铺垫碎石层。混凝土垫层的养护时间不得少于 3天。

c. 防水附加层:阴阳角、后浇带、施工缝等施工防水附加层。附加层水平方向、向上或向下伸出长度不小于250 mm。

d. 防水层:防水层施工前须清理干净基层,防水层不小于2mm;厚聚氨酯防水涂膜或不小于4mm厚防水卷材。

e. 防水保护层:防水层施工完成后,浇筑50厚的C20细石混凝土保护层。施工防水保护层时应做好防水层的保护,不得破坏防水层。

f. 底板:底板为防水混凝土,防水混凝土施工应按审批通过的专项施工方案组织施工。

g. 饰面层:按设计要求施工饰面层,施工前应将防水混凝土表面清理干净。

(5) 质量控制点:

a. 素土夯实及混凝土垫层;

b. 防水层施工质量;

c. 防水保护层;

d. 底板混凝土浇筑质量;

e. 底板混凝土养护。

地下室底板设滤水层做法

(1) 排水板做法

① 做法说明:

当项目地下水位较低,地下室底板防水混凝土厚度大于 500mm,且当地政府对底板外防水没有强制要求时,可在底板上部设置滤水层、取消底板下部外防水。

② 工艺流程:

素土夯实——垫层——底板——排水板——细石混凝土——饰面层。

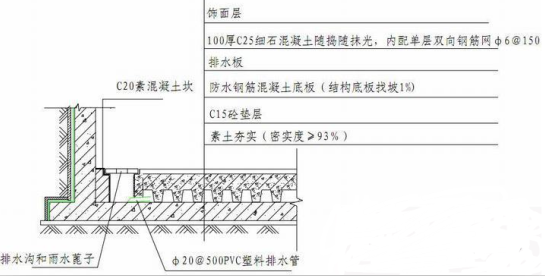

③ 节点图:

地下室底板及排水板节点做法

(2) 构造做法:

① 素土夯实

素土夯实,密实度≥93%;对于软弱土层,须编制专项施工方案,以确保底板下地基土达到所要求的密实度。

② 垫层

素土夯实后,浇筑 100~150mm 厚C15 素混凝土垫层,浇筑垫层混凝土时表面压实抹光;垫层下部也可铺垫碎石层;混凝土垫层的养护时间不得少于 3天。

③ 底板

底板为防水混凝土,防水混凝土施工应按审批通过的专项施工方案组织施工;底板混凝土结构起坡,坡向排水沟,坡度 1%左右。

④ 排水板

a. 排水板脚向下铺设,交接处重叠 100mm或两脚以上。

b. 排水板必须具有一定强度并满足上部浇捣混凝土作业要求,排水板脚面积(即受力混凝土面积)须满足使用要求。脚高 20mm 以上。

c. 沿排水沟边设厚度不小于 150mm的C20 素混凝土反坎,高度根据地面高度确定。

d. 反坎下予埋φ20@500mmPVC 塑料排水管,长度大于反坎厚度且两端长出反坎,排水管壁厚2.5mm以上。

⑤ 细石混凝土

a. 排水板上浇筑 100mm厚 C25 细石混凝土,内配φ6@150 单层双向钢筋网,浇筑混凝土时注意振捣、既不能破坏排水板又必须把排水板脚内填充密实,混凝土面一次抹平压光。

b. 按柱距在柱中对应位置设缝,切缝深 15mm、宽 5mm。

c. 细石混凝土终凝后应立即浇水养护。

⑥ 饰面层

如有饰面层,则按设计要求施工饰面层。

(3) 质量控制点:

a. 素土夯实;

b. 底板防水混凝土浇筑质量及找坡;

c. 底板混凝土养护;

d. 排水板强度及脚面积率(脚平剖面积/排水板面积);

e. 排水沟坡度。

石子滤水层做法

(1) 做法说明:

当项目地下水位较低,地下室底板防水混凝土厚度大于 500mm,且当地政府对底板外防水没有强制要求时,可在底板上部设置滤水层、取消底板下部外防水。

(2) 工艺流程:

素土夯实——垫层——底板——滤水层——隔离层——混凝土层——饰面层。

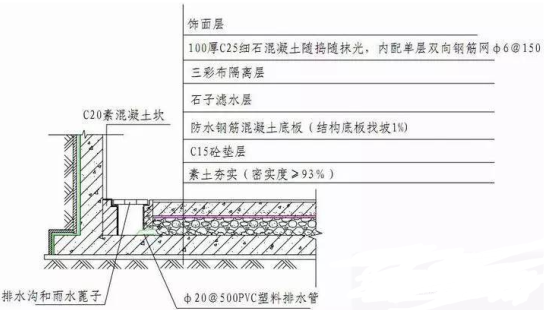

(3) 节点图:

地下室底板及滤水层节点做法

(4) 构造做法:

① 素土夯实

素土夯实,密实度≥93%。

对于软弱土层,须编制专项施工方案,以确保底板下地基土达到所要求的密实度。

② 垫层

素土夯实后,浇筑 100~150mm 厚C15 素混凝土垫层,垫层混凝土须在浇筑的同时压实抹光。垫层下部也可铺垫碎石层。

混凝土垫层的养护时间不得少于3天。

③ 底板

底板为防水混凝土,防水混凝土施工应按审批通过的专项施工方案组织施工。

底板混凝土结构起坡,坡向排水沟,坡度 1%左右。

④ 滤水层

粒径 10~30石子滤水层,厚60mm,石子应优先采用卵石。

沿排水沟边设厚度不小于150mm的C20素混凝土反坎,高度根据地面高度确定。

反坎下予埋φ20@500mmPVC 塑料排水管,长度大于反坎厚度且两端长出反坎,排水管壁厚2.5mm以上。

⑤ 隔离层

滤水层上部铺设三彩布做隔离层。

⑥ 混凝土层

隔离层上浇筑 100mm 厚 C25 细石混凝土,内配φ6@150单层双向钢筋网,混凝土层一次抹平压光;按柱距在柱中对应位置设缝,切缝深15mm、宽5mm;混凝土终凝后应立即浇水养护。

⑦ 饰面层

按设计要求施工饰面层,施工前应将防水混凝土表面清理干净。

(5) 质量控制点:

a. 素土夯实;

b. 底板防水混凝土浇筑质量及找坡;

c. 底板混凝土养护;

d. 滤水层施工;

e. 排水沟坡度。

地下室外墙防水做法

做法说明:

(1) 本做法适用于地下室外墙内侧为室内(如私家住宅、车库、功能房、架空活动区)的外墙防水做法。

(2) 地下室外墙必须采用结构自防水混凝土,防水混凝土结构内部设置的各种钢筋或绑扎铁丝不得直接接触模板。

(3) 地下室外墙用于固定模板的螺杆可采用工具式止水螺杆也可采用中部焊有止水环的一次性止水螺杆。具体参见本做法后续有关章节。

工艺流程:

浇筑混凝土——对拉螺杆处理——缺陷修补——防水附加层——防水层——防水保护层——室外回填土。

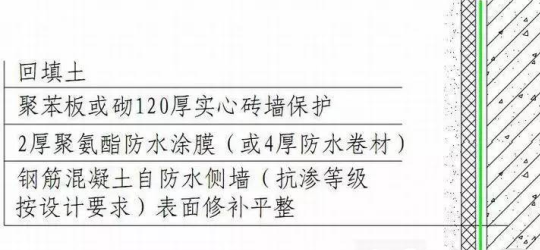

节点图:

地下室外墙防水做法

构造做法:

(1) 浇筑混凝土

a. 地下室外墙模板必须采用一次性止水螺杆紧固。

b. 地下室外墙按要求留置施工缝、后浇带。施工缝或后浇带处须用钢板网临时封堵,并按规定设置止水带。

c. 模板留出清扫口,合模前对墙体内垃圾及时清理。

d. 严控混凝土的坍落度,混凝土的供应要及时,不得出现施工冷缝。

e. 拆模后应注意覆盖、及时养护。外墙拆模时间不宜过早(应带模 7d),养护时间不少于 14 天。

f. 养护结束后,及时割除一次性止水螺杆,并用聚合物水泥砂浆将螺杆端头封闭。

(2) 对拉螺杆处理

按后续“一次性止水螺杆节点处理”执行。

(3) 缺陷修补

a. 防水层施工前应对混凝土外墙缺陷认真修补,确保基层满足防水层施工要求。

b. 对一般缺陷和裂缝宽度小于 0.2mm的混凝土表面裂缝、气孔和一般缺陷,先用混凝土修补胶填充补平,待干燥后打磨平整。

c. 当裂缝宽度超过 0.2mm时,可在混凝土表面开槽埋管,采用压力灌浆的方法对混凝土裂缝进行修补。压力灌浆应由专业公司施工,同时在施工前项目部应组织相关单位对专项施工方案进行审查。

(4) 防水附加层

a. 防水附加施工前,应对外墙基层打磨平整,对缺陷修补完成,螺杆凹槽已处理平整。

b. 在外墙施工缝、后浇带、底板与外墙转接处、螺杆等位置按要求施工防水附加层。

(5) 防水层

防水附加层验收合格后,施工不小于 2mm厚聚氨酯防水涂膜,或不小于 4mm厚卷材防水层。

(6) 防水保护层

施工 30 厚聚苯板防水保护层。

当地下室水位较高,同时验收允许时,可采用砌 120 厚的非粘土砖墙做防水保护层。

(7) 室外回填土

回填土时应注意保护好防水保护层,不得对防水保护层造成损坏。

回填土土质必须符合回填需要,不得将建筑垃圾作为回填土使用。

回填土必须按规定分层夯压密实,密实度≥93%。

(8) 质量控制点:

a. 模板紧固使用一次性止水螺杆

b. 施工缝、后浇带处设置止水钢板

c. 混凝土缺陷、螺杆端部处理

d. 防水附加层、防水层厚度、范围控制

e. 防水保护层及时设置

f. 回填土分层夯实