【摘要】混凝土面板堆石坝主要由堆石体和防渗系统组成,我国混凝土面板堆石坝发展迅速,堆石体采用硬岩的设计和施工技术都已基本成熟。为了更大限度地利用当地材料或开挖料,软岩料筑坝越来越受到关注,特别是在硬岩缺乏的地区,更具有明显的实用性。本文总结了软岩筑面板堆石坝设计中应注意的相关技术问题,以期能促进国内水利工程中软岩筑坝技术的发展,为类似工程提供可借鉴的资料。

【关键词】材料要求 碾压施工 应力分析 面板堆石坝

【前言】根据国内外已有的工程实践,对于软岩堆石料的利用采用的原则是:保证软岩料区的底部边界线在大坝运行时处于干燥区,以便坝体排水通畅,并避免软岩遇水产生湿化变形;软岩料区的下游边界线应通过计算分析确定合理的坡度,以保证坝体下游边坡的稳定,且在其外侧留有不小于 2m 的新鲜硬岩填筑区,以防止软岩料的继续风化;上部边界线应保证其上有不小于 5~10m 的新鲜硬岩填筑层覆盖。下游边界线应通过计算分析,在保证坝体施工期、运行期的沉降量以及面板的应力在合理范围内的前提下,上游边界线尽量往坝体上游侧靠近,以期能够最大限度地利用软岩材料。

一 筑坝材料要求

1 坝料反滤关系。根据垫层料、过渡料、排水带料及主堆石料的颗粒级配曲线,按太沙基反滤准则,从以下三个方面核算反滤保护的合理性:(1)对于垫层料平均级配曲线按过渡料平均级配曲线核算反滤。(2)对于过渡料平均级配曲线按 5mm 以下颗粒排水堆石料平均级配曲线核算反滤。(3)对于过渡料平均级配曲线按 5mm 以下颗粒主堆石料平均级配曲线核算反滤。

应满足 D15/d15≥5,D15/d85≤4~5。 D15:反滤料的粒径,小于该粒径的土占总土重的 15%。 d85:被保护土的粒径,小于该粒径的土占总土重的 85%。 d15:被保护土的粒径,小于该粒径的土占总土重的 15%。

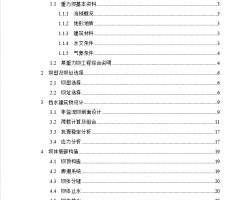

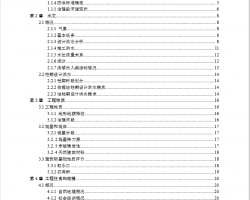

2 坝料填筑施工控制。《混凝土面板堆石坝设计规范》(以下简称《设计规范》)(SL228―2013)中对筑坝材料的填筑标准要执行(见右图)。

在施工过程中,常用最大干密度及干密度标准差来控制坝体填筑标准。根据类似工程经验,建议将表面振动器法试验的最大干密度乘以0.96~0.98 的压实度作为设计控制干密度,并作为施工填筑控制干密度下限。干密度标准差反映了堆石填筑的均一性,建议控制在 0.05g/cm3以下。

在《设计规范》中规定,设计堆石干密度可用孔隙率和岩石密度换算。这项规定对于坚硬岩石是合适的,软岩则对堆石孔隙率、干密度的计算影响较大,可能会导致设计控制标准偏低。应在施工期根据现场碾压试验得出相对密度、孔隙率与干密度的关系,及时修正设计填筑标准。

为使软岩堆石体蓄水后不致产生过大的变形,应通过提高堆石体的密度,降低孔隙率而提高堆石体压缩模量的方式来实现。软岩的填筑标准要求比硬岩应高一些。例如:江西大坳面板坝原设计根据规范提出主、次堆石区的孔隙率为21%和 24%。根据碾压试验成果,设计要求主堆石体孔隙率小于 19%,次堆石区孔隙率小于21%~24%。实际施工达到的孔隙率分别为 19.4%和 21.5%。

二 坝体稳定及应力变形分析

1分析方法。边坡稳定分析是采用条分法利用极限平衡理论计算边坡的安全系数。根据土石坝设计规范的要求,面板堆石坝的边坡稳定分析一般均采用简化毕肖普法。面板坝的坝体应力变形分析通常采用非线性有限元分析方法进行。计算分析时,一般先对集中不同的分区方案进行二维应力变形有限元计算,在分析计算结果优选一种方案的基础上,可进行三维有限元计算,以进一步对所选方案分析研究。

2抗剪强度指标。坝坡稳定分析中堆石料抗剪强度采用线性还是非线性,取决于堆石材料的岩性、颗粒形状、级配和密度等。对于坚硬、浑圆且级配优良的砂卵石,其颗粒在较大的应力下仍不会破碎,因此,其强度包线在较高的应力水平下仍可保持近似的直线关系。而对于棱角尖锐的堆石而言,由于颗粒破碎的影响,其强度包线在相对较小的应力下即发生了弯曲,因而呈现出非线性的特征。相关资料表明,同一非线性强度计算的安全系数随坝高的增加而降低,这个规律符合坝越高越不安全的实际情况。用线性强度计算的安全系数随坝高增加没有变化,不符合实际。而采用非线性强度计算的安全系数要高于采用线性强度计算的安全系数。因此,可以建议非线性强度计算坝坡稳定,允许安全系数可提高 8%。

3变形控制标准。根据类似工程经验数据统计,建议根据《水工混凝土结构设计规范》(SL191-2008),按照 L/400~L/450 考虑。L 是指一块板的长度,高坝如果分期浇筑面板,可根据分期接缝间的面板长度综合考虑挠度安全值。

硬岩面板堆石坝施工期最大沉降量与坝高之比一般仅为 0.5%左右。江西大坳堆石坝施工期沉降量约占坝高的 1.02%,偏大,说明软岩的压缩性较大。根据国内外实测资料,竣工后沉降量小于坝高的 1%时都没有发生裂缝,大于 3%的有裂缝。因此,可确定总沉降量小于坝高的1.5%~2%为安全控制标准。沉降量包括坝高和坝基的总沉降量。

三 碾压施工技术

1 碾压存在的问题。软岩强度低,碾压后易破碎,诸多软岩碾压试验表明易出现以下问题:(1)现场洒水时,水渗透很慢,表面流淌。需等十几个小时后方可进行碾压。碾压过程中出现粘碾、涌土、弹簧土等现象,影响该料的压实性及施工进度。(2)天然含水率不能太小,天然含水率低于 4%时,干密度很难达到设计技术指标要求。(3)碾压后渗透系数偏小,在 10-3~10-4cm/s。(4)碾压施工后每一层大体可分为三层。细化层:主要以小于 5mm 颗粒为主,约占 40%~60%,层厚 0~5cm 不等,且不连续;压碎层:最大粒径 100mm~200mm,小于 5mm 颗粒含量主要范围 25%~35%,厚度 15cm~20cm 不等;影响层:基本保持原级配,少量破碎挤密。

2 施工技术处理。(1)加水工艺。适量洒水有助于软岩料的碾压密实,但软岩料洒水会湿化、软化、泥化,因此洒水要适量。在碾压前洒水,碾压时粘碾严重,不利碾压。碾压前要提前洒水,洒水可在料场或途中进行,如在坝面洒水要使碾压前有较长的漫润实践。 在缺水或寒冷地区不能加水时,可以采用减少填筑厚度和加大压实功能作为补偿,如十三陵上池坝(风化安山岩),在冬季不能加水时,填筑层厚由 80cm 减为 60cm,并增加碾压遍数。 (2)细化层的处理。细化层对堆石坝的稳定和变形影响较大,必须进行处理。根据类似工程经验,对不同厚度的细化层进行如下处理:对于 5cm 以下很薄的细化层,在上一层铺料前洒水,冲洗软化板结层,可使上层石棱嵌入下层;对于较薄的细化层(5~10cm),采用履带式推土机、拖拉机在板结层表面行走的方式,使层面翻起和错位,也可加工功能相同的专用工具进行处理;对于大于 10cm 厚的细化层,可采用推土机的铲刀将板结层刮掉的方式。细料可推至两岸坝肩处,还可改善坝坡结合处的防渗作用。

参考文献:

【1】蒋涛,付军,周小文・《软岩筑面板坝技术》[M].中国水利水电出版社。

【关键词】材料要求 碾压施工 应力分析 面板堆石坝

【前言】根据国内外已有的工程实践,对于软岩堆石料的利用采用的原则是:保证软岩料区的底部边界线在大坝运行时处于干燥区,以便坝体排水通畅,并避免软岩遇水产生湿化变形;软岩料区的下游边界线应通过计算分析确定合理的坡度,以保证坝体下游边坡的稳定,且在其外侧留有不小于 2m 的新鲜硬岩填筑区,以防止软岩料的继续风化;上部边界线应保证其上有不小于 5~10m 的新鲜硬岩填筑层覆盖。下游边界线应通过计算分析,在保证坝体施工期、运行期的沉降量以及面板的应力在合理范围内的前提下,上游边界线尽量往坝体上游侧靠近,以期能够最大限度地利用软岩材料。

一 筑坝材料要求

1 坝料反滤关系。根据垫层料、过渡料、排水带料及主堆石料的颗粒级配曲线,按太沙基反滤准则,从以下三个方面核算反滤保护的合理性:(1)对于垫层料平均级配曲线按过渡料平均级配曲线核算反滤。(2)对于过渡料平均级配曲线按 5mm 以下颗粒排水堆石料平均级配曲线核算反滤。(3)对于过渡料平均级配曲线按 5mm 以下颗粒主堆石料平均级配曲线核算反滤。

应满足 D15/d15≥5,D15/d85≤4~5。 D15:反滤料的粒径,小于该粒径的土占总土重的 15%。 d85:被保护土的粒径,小于该粒径的土占总土重的 85%。 d15:被保护土的粒径,小于该粒径的土占总土重的 15%。

2 坝料填筑施工控制。《混凝土面板堆石坝设计规范》(以下简称《设计规范》)(SL228―2013)中对筑坝材料的填筑标准要执行(见右图)。

在施工过程中,常用最大干密度及干密度标准差来控制坝体填筑标准。根据类似工程经验,建议将表面振动器法试验的最大干密度乘以0.96~0.98 的压实度作为设计控制干密度,并作为施工填筑控制干密度下限。干密度标准差反映了堆石填筑的均一性,建议控制在 0.05g/cm3以下。

在《设计规范》中规定,设计堆石干密度可用孔隙率和岩石密度换算。这项规定对于坚硬岩石是合适的,软岩则对堆石孔隙率、干密度的计算影响较大,可能会导致设计控制标准偏低。应在施工期根据现场碾压试验得出相对密度、孔隙率与干密度的关系,及时修正设计填筑标准。

为使软岩堆石体蓄水后不致产生过大的变形,应通过提高堆石体的密度,降低孔隙率而提高堆石体压缩模量的方式来实现。软岩的填筑标准要求比硬岩应高一些。例如:江西大坳面板坝原设计根据规范提出主、次堆石区的孔隙率为21%和 24%。根据碾压试验成果,设计要求主堆石体孔隙率小于 19%,次堆石区孔隙率小于21%~24%。实际施工达到的孔隙率分别为 19.4%和 21.5%。

二 坝体稳定及应力变形分析

1分析方法。边坡稳定分析是采用条分法利用极限平衡理论计算边坡的安全系数。根据土石坝设计规范的要求,面板堆石坝的边坡稳定分析一般均采用简化毕肖普法。面板坝的坝体应力变形分析通常采用非线性有限元分析方法进行。计算分析时,一般先对集中不同的分区方案进行二维应力变形有限元计算,在分析计算结果优选一种方案的基础上,可进行三维有限元计算,以进一步对所选方案分析研究。

2抗剪强度指标。坝坡稳定分析中堆石料抗剪强度采用线性还是非线性,取决于堆石材料的岩性、颗粒形状、级配和密度等。对于坚硬、浑圆且级配优良的砂卵石,其颗粒在较大的应力下仍不会破碎,因此,其强度包线在较高的应力水平下仍可保持近似的直线关系。而对于棱角尖锐的堆石而言,由于颗粒破碎的影响,其强度包线在相对较小的应力下即发生了弯曲,因而呈现出非线性的特征。相关资料表明,同一非线性强度计算的安全系数随坝高的增加而降低,这个规律符合坝越高越不安全的实际情况。用线性强度计算的安全系数随坝高增加没有变化,不符合实际。而采用非线性强度计算的安全系数要高于采用线性强度计算的安全系数。因此,可以建议非线性强度计算坝坡稳定,允许安全系数可提高 8%。

3变形控制标准。根据类似工程经验数据统计,建议根据《水工混凝土结构设计规范》(SL191-2008),按照 L/400~L/450 考虑。L 是指一块板的长度,高坝如果分期浇筑面板,可根据分期接缝间的面板长度综合考虑挠度安全值。

硬岩面板堆石坝施工期最大沉降量与坝高之比一般仅为 0.5%左右。江西大坳堆石坝施工期沉降量约占坝高的 1.02%,偏大,说明软岩的压缩性较大。根据国内外实测资料,竣工后沉降量小于坝高的 1%时都没有发生裂缝,大于 3%的有裂缝。因此,可确定总沉降量小于坝高的1.5%~2%为安全控制标准。沉降量包括坝高和坝基的总沉降量。

三 碾压施工技术

1 碾压存在的问题。软岩强度低,碾压后易破碎,诸多软岩碾压试验表明易出现以下问题:(1)现场洒水时,水渗透很慢,表面流淌。需等十几个小时后方可进行碾压。碾压过程中出现粘碾、涌土、弹簧土等现象,影响该料的压实性及施工进度。(2)天然含水率不能太小,天然含水率低于 4%时,干密度很难达到设计技术指标要求。(3)碾压后渗透系数偏小,在 10-3~10-4cm/s。(4)碾压施工后每一层大体可分为三层。细化层:主要以小于 5mm 颗粒为主,约占 40%~60%,层厚 0~5cm 不等,且不连续;压碎层:最大粒径 100mm~200mm,小于 5mm 颗粒含量主要范围 25%~35%,厚度 15cm~20cm 不等;影响层:基本保持原级配,少量破碎挤密。

2 施工技术处理。(1)加水工艺。适量洒水有助于软岩料的碾压密实,但软岩料洒水会湿化、软化、泥化,因此洒水要适量。在碾压前洒水,碾压时粘碾严重,不利碾压。碾压前要提前洒水,洒水可在料场或途中进行,如在坝面洒水要使碾压前有较长的漫润实践。 在缺水或寒冷地区不能加水时,可以采用减少填筑厚度和加大压实功能作为补偿,如十三陵上池坝(风化安山岩),在冬季不能加水时,填筑层厚由 80cm 减为 60cm,并增加碾压遍数。 (2)细化层的处理。细化层对堆石坝的稳定和变形影响较大,必须进行处理。根据类似工程经验,对不同厚度的细化层进行如下处理:对于 5cm 以下很薄的细化层,在上一层铺料前洒水,冲洗软化板结层,可使上层石棱嵌入下层;对于较薄的细化层(5~10cm),采用履带式推土机、拖拉机在板结层表面行走的方式,使层面翻起和错位,也可加工功能相同的专用工具进行处理;对于大于 10cm 厚的细化层,可采用推土机的铲刀将板结层刮掉的方式。细料可推至两岸坝肩处,还可改善坝坡结合处的防渗作用。

参考文献:

【1】蒋涛,付军,周小文・《软岩筑面板坝技术》[M].中国水利水电出版社。