摘 要 为了加快坝体填筑过程中的沉降量,避免由于坝体填筑速度过快,面板施工没有预留沉降期,坝体施工期沉降对面板造成危害,水电站在施工过程中采取了通过取消次堆石区、设置低压缩区、主堆石料采用进占法卸料、加大洒水力度及增加设备吨位等措施,加大了坝体在施工过程中的沉降量,大大缩减了后期的二次沉降,从而取得了良好的成效,可供其他类似工程施工借鉴。

1 工程概况

水电站面板堆石坝设计坝高135m,根据其坝体设计,面板堆石坝依次为混凝土面板、混凝土挤压边墙、垫层区、过渡区、堆石区及干砌块石护坡。同时,根据设计文件要求,为避免上游堆石区靠近趾板部位堆石体在后期产生不均匀沉陷,影响面板及周边缝安全,在坝轴线以上左、右岸岸坡部位主堆石料区设置20m宽度低压缩区。为了加快坝体沉降,避免由于坝体填筑速度过快,面板施工没有预留沉降期,坝体施工期沉降对面板造成危害,取消了次堆石区,堆石料填筑标准统一按照主堆石料填筑标准施工。

2 坝体填筑施工工艺

2.1 坝体反渗压水处理布置

为将坝体施工期反渗水及时排出,根据设计文件要求,在在河床趾板下游的垫层和过渡层区域510.400高程布置一排反渗排水管,排水管共6根,单根长度11.5m,排水管为φ200普通钢管,靠下游侧为2.5m反滤体,反滤体内部为1.5m有孔花管,外敷1.7m长不锈钢虑网,花管内填充2~10cm的碎石;反渗排水管上游出口延伸至趾板混凝土面。排水管在坝前盖重料填筑前,对其进行封堵。

2.2 坝体填筑料碾压试验

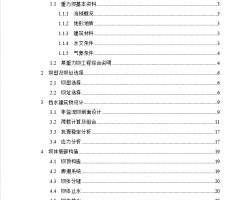

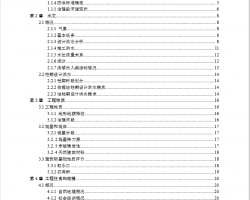

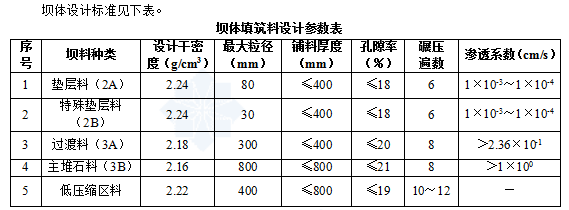

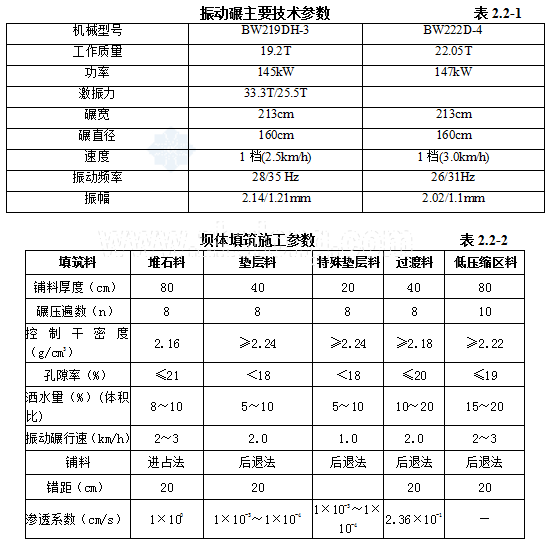

在坝体填筑前,首先向监理部提交《大坝填筑料碾压试验大纲》,根据批准的试验大纲内容,分别选取试验地点采用不同的碾压遍数、碾压机具(其主要技术参数见表2.2-1~2)对主堆石料、垫层料、过渡料、特殊垫层料及低压缩区料进行碾压试验以验证设计参数合理性、提出试验成果。经对碾压遍数与干密度、碾压遍数与沉降率、加水量与干密度的关系等进行数据分析后,将各填筑料的试验建议参数报监理工程师审核,监理工程师批准的填筑试验参数见下表。

2.3 坝体填筑

大坝施工高峰期设备配备情况为:20T振动碾4台,22T振动碾2台,手扶压路机1台,振动冲击夯2台,液压破碎锤1台,TY320D推土机机2台,SD22推土机1台,TY220推土机2台,D7G推土机1台,ZL50C装载机3台,各型反铲共13台,20T自卸汽车70辆,混凝土搅拌运输车5辆,混凝土挤压边墙机2台。

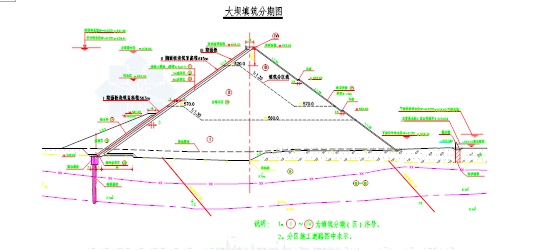

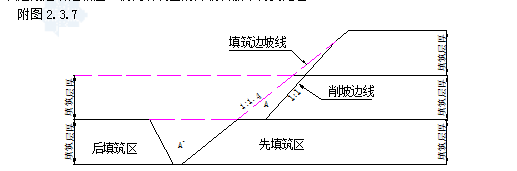

大坝分区填筑施工程序图

2.3.1 坝料分区填筑顺序

a、坝料标识区分:填筑区的边界线,拉线进行标识,两岸岩坡上标写高程和桩号,并在各填筑区摆放写有相应填筑料名称的标识牌。

b、料填筑的一般次序:砼挤压边墙→垫层料→过渡料→堆石料,特殊垫层料可以提前填筑,但须在垫层料填筑前完成,挤压式边墙砼应在垫层料和特殊垫层料填筑完成。

c、接触设计要求:

——料与垫层料:特殊垫层料最小宽度应满足图纸所示尺寸,特殊垫层料可以侵入垫层料200mm。

——料与过渡料:过渡料不容许侵入垫层料,垫层料可侵入过渡料200mm。

——料与堆石料:堆石料不容许侵入过渡料,过渡料可侵入堆石料任意宽度。

2.3.2 坝料运输

a、上坝料运输采用20t自卸汽车运输。

b、上坝料运输前对不同料源进行标识区分,不同料源选定不同类型车辆进行运输予以区分。

c、运输车辆保持车厢、轮胎的清洁,防止残留在车厢和轮胎上的泥土料源带入填筑区。

2.3.3 坝料卸料、摊铺

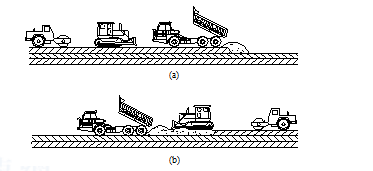

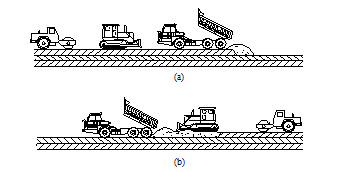

主堆石料、次堆石料采用进占法卸料(见图a)卸料平台是该填筑层已经初步推平但尚未碾压的填筑面,有利于工作面的推平整理,提高碾压质量;同时,细颗粒与大颗粒石料间的嵌填作用,有利于提高干密度,确保填筑质量。由于本工程坝体沉降期短,为保证坝体填筑质量,次堆石区铺料时铺料厚度及料源采用与主堆石料相同的参数进行施工。

3A、2A料以及与过渡料相邻的3B料,采用后退法卸料(见图b),即在已压实的层面上后退卸料形成密集料堆,再反铲平料。这种卸料方式可减少填筑料的分离,对防渗、减少渗流量有利。2B料区紧贴趾板砼边,采用人工摊铺;3B、3C区料采用推土机进行平料,铺料过程中采用水准仪来控制高程,以免出现超厚或不足现象。

2.3.4 超径石处理

对于超径石最主要的控制方法为,在料场及料源所在地对料源进行控制,筛选合格料运输上坝。对于难以避免出现的超径石主要采取如下方法进行处理:3A料在反铲平料过程中,出现个别超径石时,反铲将超径石清理到3B区填筑面上,用作3B区填料;对于3B、3C区中出现超径石时,采用液压冲击锤将超径石破碎。

2.3.5 坝料洒水

堆石坝料洒水问题一直是影响砼面板堆石坝填筑质量控制的主要问题之一,根据以往面板堆石坝的施工经验,本工程采用坝外加水和坝面加水相结合的方案,保证各分区料加水符合设计要求。

a、坝外加水

坝料上坝前,通过料场出口旧家箐L6公路、清水河上坝L3支线公路附近的两个加水站加水,加水站安排专人控制装料车的加水量,再运输到填筑工作面上。

b、坝面加水

利用洒水车洒水和坝面水管洒水相结合的方法。坝面供水管路从趾板接引布置于两岸坝坡的上坝公路旁,采用不同管径的水管对进入坝体内的运输车辆上坝料进行加水,同时用橡胶管接水枪对坝面进行洒水,洒水设施随坝体填筑而上升。

2.3.6 坝料碾压

a、水平碾压

根据现场碾压试验确定的各种坝料碾压参数。主要采用22.05T级级20T级振动平碾进行水平碾压,振动碾行走方向与坝轴线平行(周边岸坡处采用顺坡向碾压),行走速度根据试验参数实施,碾压方法:主要采用进退错距法(碾轮宽/碾压遍数),即从一侧到另一侧一次碾压完成,碾压遍数为监理理工程师核准的遍数。其中次堆石料采用主堆石料碾压参数进行施工,以加快坝体沉降,提高坝体填筑质量。

b、特殊部位的碾压

特殊区域的碾压即垫层料靠近上游的50cm范围、靠近趾板的区域采用小型振动碾碾压;小区料采用电动冲击夯夯实。

2.3.7 特殊部位处理(接缝)

坝体填筑由于分段、分期填筑和保留填筑运输斜坡道等形成的临时坡面,对于堆石体接缝采用反铲进行坡面处理,将未压实层挖除,结合新填筑层进行碾压,新老交界面作搭接碾压处理。分期分阶段填筑时,结合部位靠近外坡都存在一定厚度的松散堆石体无法压实,这部分松料须在下一期填筑时加以处理。处理方法是采用1.6m3液压挖掘机或推土机进行削坡处理,如下附图2.3.7所示,即将图中的A部分(松方)削填至A`沟槽中,削至水平宽度1.0~1.5m,这样未压实及半压实的顶面露出,待碾压新填料时一并骑缝碾压结合部位,然后依次边削边填边碾压,使先填筑区的外坡松散带得到处理。

3A与3B区交界面的处理:先铺一层3B料,再铺二层3A料,要保证3B料不侵占3A区。

2.3.8 加快坝体沉降所采取的措施

大坝填筑速度快,施工强度高,面板浇筑未预留沉降期,针对以上特点,采取了以下措施:

取消次堆石区(3C),坝体堆石料填筑料源、设计级配、干密度、空隙率、碾压边数等施工参数统一采用主堆石区参数。

由于两岸岸坡比较陡峭,降低不均匀沉降,在坝轴线以上左右两岸岸坡部位主堆石料区设置20m宽度低压缩区。

主堆石料采用进占法卸料(见图a)。即自卸汽车行走平台及卸料平台是该填筑层已经初步推平但尚未碾压的填筑面,有利于工作面的推平整理,提高碾压质量;同时,细颗粒与大颗粒石料间的嵌填作用,有利于提高干密度,确保填筑质量。垫层料、过渡料及低压缩区,采用后退法卸料(见图b),即在已压实的层面上后退卸料形成密集料堆,再反铲平料。这种卸料方式可减少填筑料的分离。坝体上游的30m范围施工顺序是先填筑堆石料,把大块石捡出后再填筑过渡料,把过渡料前面分离的大于10㎝的块石捡出后再填筑垫层料,和堆石料一起碾压。

适当增加填筑料的碾压遍数,各区填筑料的碾压遍数均由原来的6~8遍增加至12遍。局部大吨位碾压设备无法施工的部位及特殊垫层料,采用人工配合反铲平料,手扶式振动夯夯实。

增加大功率、大吨位摊铺和碾压设备等。新进全新大功率TY320推土机2台,22t宝马振动碾2台。在采用大吨位振动碾碾压的同时,铺料层厚控制在60~80cm以内。增加熟练设备操作工的投入,配合操作新增设备。

加大坝面洒水力度,洒水量由原设计的10%~20%增加至25%以上,保证坝面洒水量,提高大坝填筑施工质量。坝外加水:坝料上坝前,通过料场出口旧家箐L6公路附近的加水站加水,加水站安排专人控制装料车的加水量,再运输到填筑工作面上。坝面加水:利用洒水车洒水和坝面水管洒水相结合的方法。坝面供水管路从趾板接引布置于两岸坝坡的上坝公路旁,采用不同管径的水管对进入坝体内的运输车辆上坝料进行加水,同时用橡胶管接水枪对坝面进行洒水,洒水设施随坝体填筑而上升。

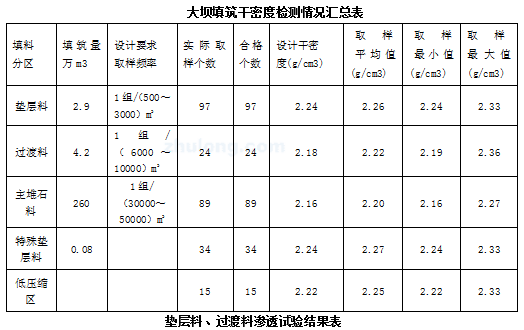

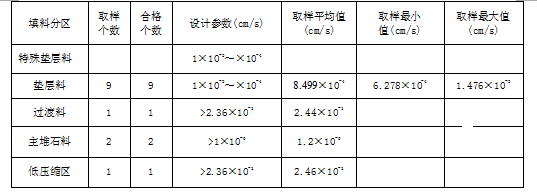

3施工质量情况

坝体填筑共计146个单元工程,其中优良单元工程122个,优良率83.6%。

4施工心得体会

在面板堆石坝的施工过程中,坝体沉降期一直是制约工程进度从而影响建设单位投资

效益的不利因素。因此,如何加快坝体填筑过程中的沉降量,避免由于坝体填筑速度过快,面板施工没有预留沉降期,坝体施工期沉降对面板造成危害,便成为参建各方所面临的课题。水利枢纽工程在坝体填筑施工工艺方面进行了大胆的尝试,参建各方在对影响坝体沉降量各因素进行仔细研究的基础上,对坝体填筑施工工艺进行了大量改进,通过取消次堆石区、设置低压缩区、主堆石料采用进占法卸料、加大洒水力度及增加设备吨位等措施,加大了坝体在施工过程中的沉降量,大大缩减了后期的二次沉降,从而取得了良好的成效,值得推广。