盾构隧道管片位移控制是确保隧道线型符合设计要求、满足隧道建筑限界的关键,在盾构掘进过程中,隧道管片位移多数情况下表现为管片上浮,主要受到工程地质、水文地质、衬背注浆质量、盾构姿态控制等方面下的影响;在盾构掘进过程中,管片上浮多数情况下是发生在硬岩地段,尤其在坡段,跟踪测量结果显示,在脱出盾尾后24小时(掘进12环左右)内管片上浮值就可以达到80~100mm,在随后的时间里管片上浮速度有所减慢,在36小时后管片上浮量基本达到稳定。管片上浮主要受工程地质、水文地质、管片衬砌注浆质量、盾构机姿态控制等方面的影响。位移严重者不得不通过调整线路来解决问题。《GB50299-1999地下铁道工程施工验收规范》规定:管片拼装后,隧道轴线的高程和水平位移不得超过±50 mm。此文结合拟建的TJ09标盾构隧道工程,对地层性质、覆土厚度、注浆材料等因素对管片上浮的影响关系进行分析,从而揭示管片上浮的根本原因,可为制定控制管片上浮的措施提供参考和依据。

盾构机切削刀盘直径D与隧道管片外径d有一定的差值,当管片脱出盾尾后,管片与地层间产生一环形建筑空间。不及时填充此空间,就给管片提供了上浮条件。

所有管片运动都与受力不平衡有关。

根据力学原理可知,衬砌环脱出盾尾时的衬砌环受力处于不平衡状态,衬砌环有发生运动的趋势。对软弱地层中的隧道,衬砌环脱出盾尾时受到地层作用,当地层向上作用力的合力与衬砌白霞的差值大于地层对衬砌环的摩擦力时,衬砌环将发生上浮。衬砌环上浮的结果引起地层应力的再次重分布,表现为隧底地层凶应力释放而产生向上的位移,同时隧道顶部地层应力增加,上方覆土也随之隆起。随着地层应力的调整,衬砌环受到的竖向合力,逐渐减小,最终衬砌结构和地层达到了新的平衡而停止运动,可见软弱地层中管片上浮的发生是

施工过程中地层应力重分布的结果。由于在土质地层中,地层应力释放、调整的过程较为缓慢,所以盾构管片的上浮从脱出盾尾开始,持续较长一段时间才会结束。

1.1衬砌成环受力状态

1.1.1开挖盾尾内受力分析

成环后的衬砌管片未脱离盾尾时,在盾尾保护下和盾构机一起运动。在盾构机切削土体时,因为其整体重力小于已开挖的土块单元,故其会在地层反力作用下稍有上浮,同时地层应力进行重分布。由于盾构机的刀盘部分较重,盾尾较轻,故会呈现盾头部分磕头,盾尾部分上扬的现象。

1.1.2管片脱离盾尾受力分析

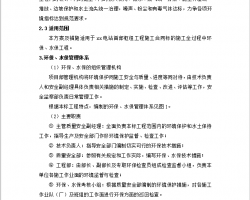

衬砌环脱出盾尾时的力学模型 如图 1 所示,图中γ为土体饱和容重,H 为隧道顶部覆土厚度,R为隧道半径,θ为衬砌环向压力与竖向的夹角。此时地层向上作用力的合力大于衬砌重力及地层对衬砌的摩擦力,管片上浮。图 1 中不计土拱效应,假定土压力沿深度方向均匀分布,隧道拱顶压力P1 =γH ,拱底压力P2 =γ( H+2R )。

图 1 衬砌环脱出盾尾时的力学模型

理想状态中,管片周围的压力平衡,管片没有任何位移。但实际情况中,管片周围的建筑间隙的浆液,掘进姿态,土质,浆液配比等因素对管片行程不同的压力,形成压力差导致管片产生位移,引起上浮形成错台,甚至造成管片破碎。

1.1.3浆液对管片压力的影响

刀盘开挖直径与管片之间有一个建筑空隙,在管片完全脱出盾尾后,就要及时的填充这个间隙,以此来约束管片的位移。通常采用的同步注硬性单液水泥砂浆来填充这个空隙,砂浆能否填充密实并较早的提供强度是限制管片位移的关键。如果砂浆在管片脱出盾体后还是处于液体状态,将给空心筒体状的隧道提供一定的浮力,隧道结构本身的自重并不能完全平衡这个浮力。

以本区间隧道外径6m,内径5.4m、宽1.5m的管片为例:

(1) 管片自重:G=γ×Vc=24×8.05=193.2KN

(2) 砂浆浮力:F=ρ×g×V=1825×9.8×42.30=758.14 KN

式中:管片混凝土比重为:24KN/m³,方量为8.05 m³,一环管片所占空间体积42.30 m³。在下坡地段,管片受到的浮力还有与水头压力差。

(3) 管片脱出盾尾后,隧道管片在一定长度范围内就像两端固定的“弹簧梁”,一端受到盾尾(盾构机主机重350吨)的约束不能上浮,另一端受到已经凝固的水泥砂浆的约束也不能上浮,如果“弹簧梁”越长,即管片悬浮在不能达到初凝和一定的强度的同步注浆浆液中越长,虽然管片间以螺栓连接,但在浮力的作用下发生弹性变形,不能完全抑止管片上浮,在浮力和外力的作用下必将产生上浮现象。

(4)盾构机的重量主要集中在前面的盾体,盾尾至拖车五范围内基本无荷载,管片脱出盾尾后失去了约束,同时还受到周围围岩的作用,很容易引起管片的上浮。

由此可以看出,(2)、(3)、(4)项合力大于(1)与上层土压力合力,即在建筑空隙填充不饱满或浆液还处于液体状态的情况下,管片自重及另外的两个力无法克服砂浆的浮力,这就解释了在管片拼装初期隧道上浮位移发展较快的原因。

从衬背注浆的目的和对浆液的性能要求上分析,及时填充固结管片背后环形建筑空间是解决管片位移的关键。

本区间在含水硬岩地层的盾构掘进中,采用水泥砂浆通过盾尾安装的四条注浆管路进行同步注浆,填充衬背环形建筑空间。

浆液初凝时间> 4 h.由于本段地层属于强风化、中风化泥质质泥岩、基岩裂隙水极为发育,渗透系数大( K = 3~5 m/ d) 。盾构掘进时,排出的碴土呈流塑状并时常发生喷涌。这个现象充分说明,此段地层是高富水地层。

从盾构机掘进到管片脱出盾尾后的工况分析来看,隧道管片在一定长度范围内就象两端固定的弹簧梁,一端受到盾尾的约束不能上浮,另一端受到已凝固水泥砂浆固体的约束也不能上浮。这时,如果管片脱出盾尾后(一般情况2~3 环) ,同步注浆的浆液不能达到初凝和一定的早期强度,隧道管片仍然可视为浸泡在液体之中,在浮力的作用下必然会产生上浮现象。

在上述浆液配合比的情况下,其初凝时间大于24小时,显然是初凝时间太长,不足以在管片脱出盾尾后2~3 环的时间内将管片固结来阻止其上浮。同时,在这样的富水硬岩地层中,浆液极可能被汇积于管片四周的水稀释,成浆液离析、沉淀甚至不凝固,从而进一步恶化管片稳定的环境。

1.1.4盾构机推力影响

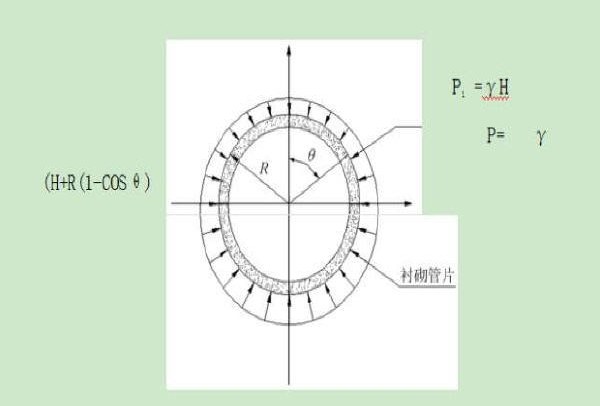

本区间盾构隧道设计轴线平面上有平曲线,纵断面有竖曲线,无论是盾构机偏离轴线以下还是线路曲线的变化,都要通过调整各组油缸推力来达到纠偏的目的。特别是在下坡时,盾构机底部油缸推力的增大将在设计轴线法线上产生一个向上的分力,这个分力对管片的上浮产生很大的影响,特别是在同步注浆液没有完全提供约束力的情况下。

以25‰的坡度为例,油缸千斤顶推力为平均为1200t时,法线方向的分力为25‰×1500=300t,该分力方向是垂直于隧道轴线,施工时该力反复作用在管片上,也使管片有个上浮的趋势。

图2 下坡盾构管片受力分析

总推力竖向分力受管片设计坡度、 盾构机俯仰角、 总推力等因素影响,千斤顶竖向分力按下式计算。 F y =F 总 ×sin (θ 1 +θ 2 ) 式中, F总为千斤顶总推力; F 竖为千斤顶竖向分力; θ 1 为盾构俯仰角; θ 2为管片设计坡度。如图 12所示, 为总推力反力竖向分力示意图。由图 2及公式可知, 随着总推力增大, 竖向分力也增加; 当盾构仰角向下越大时, 向上的竖向分力也随之增大; 当管片坡度向下增大时, 向上的竖向分力也随之增大, 为此, 随着总推力竖向分力的增大, 管片上浮的几率也随之增大。

1.1.5 土质对管片受力的影响

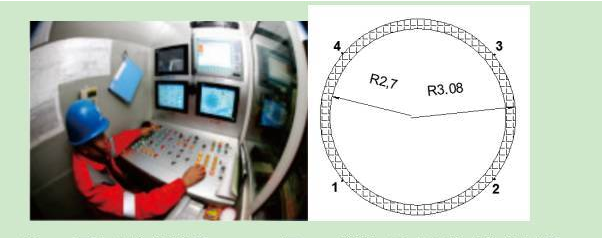

本工程选用的是由中铁装备生产的 6250 型盾构机, 其刀盘开挖直径为 6280mm, 管片外径为 6000mm, 为此管片外侧与土体之间存在 140mm 的环形间隙, 但受管片自重的作用, 底部与土体的间隙接近为零。盾构机在板岩地层掘进中, 管片脱出盾尾后, 围岩自稳效应好, 拱顶土体全部塌落到管片结构需要一定时间和过程, 如管片外侧空隙未及时填充, 则脱出盾尾的管片周围处于无约束的地下水的包围状态,给管片的位移提供了可能的条件。盾构隧道是空心的筒体, 在混凝土自重作用下有下沉的趋势, 但在全断面地下水压力作用下, 防水性能优良的衬砌隧道则有上浮的趋势。以本区间盾构隧道外径 6.0m、 内径 5.4m、 宽 1.5m的管片为例:管片混凝土自重: G=ρ×g×Vc=2400×9.8×8.06≈189.6 (kN )

(1 )水浮力: F=ρw×g×V=1000×9.8×42.39≈415.4 (kN )

(2 )式中: 混凝土比重 ρ 为 2400kg/m 3 , 管片混凝土方量 Vc 约为8.06m 2 , 一环管片所占空间体积 V 约为 42.39m 3 。

根据计算所得, 可见管片混凝土自重 G 小于水浮力 F, 而板岩地层拱顶有较好的自稳性, 土体施加在管片结构上需要时间,这也解释了在拼装管片初期为何隧道上浮位移发展快的原因。

2 管片上浮控制

管片上浮后要想调整下来是极为困难的。一般可尝试在隧道底部打开注浆孔泄压,释放管片底部的有压水和未凝固的水泥砂浆,但此方法效果并不理想。一旦发现管片上浮,必须立即停止盾构掘进,对已上浮的管片通过注浆孔进行二次注浆。注浆材料以瞬凝双液浆为最好,注浆压注顺序应顺着隧道坡度方向,从隧道拱顶至两腰,最后压注拱底。终止注浆以打开拱底注浆孔无渗水为条件,以防止盾构恢复掘进后管片继续上浮。

对于上浮段长、上浮量大、超限严重的隧道,必须进行调坡调线来满足隧道限界的要求。

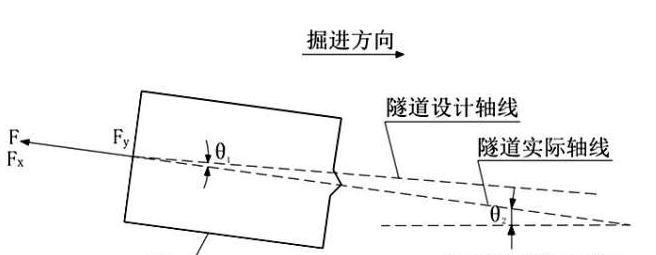

2.1调整同步注浆材料配比

采用同步注浆工艺对管片外侧进行浆液填充后, 由于浆液材料存在时效性, 随着浆液强度的形成和浆液初凝, 注浆层会逐渐起到稳定管片的作用,而同时注浆层未凝结到一定强度以前会存在对管片的浮力, 引发管片上浮。为此, 本项目在施工过程中通过采用不同砂浆的配合比,调整浆液的凝结时间以控制管片的上浮。本项目在水量较小的地层掘进中采用表1配合比, 在水量较大的地层掘进中采用表2配合比。

项目通过控制不同点位的注浆压力变化可以起到管片抗浮的目的, 当管片上浮量较大时, 在盾构掘进过程中, 可控制同步注浆操作中注浆点位和注浆压力,同步注浆分四孔,考虑到管片上浮情况,上下部比例按,上部70%,下部30%进行控制。同时进行同步注浆压力分配,盾构机注浆压力原则上不应大于盾尾油脂的注入压力,考虑本区间使用的浆液塌落度较小,泵送压力较大,按试验段得出同步注浆压力宜设定在为0.4~0.5Mpa。盾构掘进全过程须严格加强流量、压力监控

2.2 盾构机掘进控制

2.2.1 盾构推进油缸分区控制

盾构掘进过程中, 千斤顶总推力受开挖面水土压力、 盾壳外侧摩擦阻力等因素的影响, 而水土压力和摩阻力受埋深、 土性因素影响, 故总推力要与地层相匹配, 不可过度调节其大小。隧道线型在设计阶段已经确定, 故在总推力和设计坡度不可控时, 可控制盾构机姿态来影响总推力竖向分力的变化。

2.2.2 盾构掘进姿态控制

根据掌握地面地层情况及盾构检测装置反映的数据及时调整推进参数及推进方向, 避免引起更大的偏差, 当盾构机出现蛇形运动时, 应以长距离慢慢修正为原则, 做到纠偏及时、 连续、 不过量, 研究猛纠猛调, 并且要注意避免纠偏时由于单侧千斤顶推力过大对管片造成的破损,保证拼装后的管片轴线偏差满足规范要求。

2.2.3控制掘进速度

为保证管片外侧同步注浆质量, 盾构掘进速度控制需要与浆液的有效初凝固结时间相匹配, 如无法达到良好的固结效果, 需要适当调整盾构掘进速度,采取匀速缓慢推进,速度控制在30mm/min, 保证管片外侧空隙注浆饱满, 避免形成空隙后浆液被地下水冲刷、稀释后浆液性能降低。

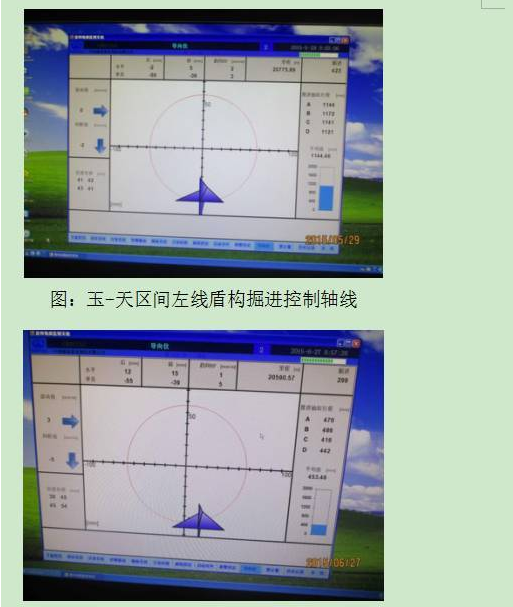

2.2.4 盾构掘进轴线控制

在上述抗浮措施均采取后, 但管片仍发生较大上浮时, 可采取保证隧道实际掘进轴线在隧道设计轴线以下一定高度的措施。在本区间隧道推进中,项目技术人员根据统计的管片拼装后上浮经验值,将盾构机推进轴线高程降至设计轴线下 50mm, 以此来抵消管片衬砌后期的上浮量,使隧道中心轴线近可能地接近设计轴线。

2.3调整二次注浆材料配比控制

为严格控制好管片施工过程中的上浮,设立警戒值, 当管片上浮的速率>30mm/d, 可视为警戒, 当管片上浮的速率>50mm/d, 立即停机,对已出现上浮的管片通过注浆孔及时进行跟踪补充注浆,每掘进一环,暂停掘进,距盾尾2~3环位置,连续对拖出盾尾的管片顶部进行二次液浆压浆,按“先拱顶后两腰,两腰对称,少量多次”方法注入。并对下阶段的掘进采取必要的纠偏措施。

隧道处于埋深较深的富含水硬岩地地层,管片背后环形建筑空间的存在给管片上浮造成客观的外部条件,而在软弱渗水土层或砂层中,虽然隧道管片也存在上浮的趋势,隧道围岩应力释放可以限制管片上浮。本文所列举管片上浮的主要原因是因为隧道管片有上浮的空间,由于未对上浮空间及时进行填充固结而造成的,在施工中针对复杂多变的地质情况,准确预测地质,对各种施工信息进行动态分析及控制,通过技术与经济的比较,适时作出合理的适应不同地质条件的浆液配合比,动态管理浆液,同时,不断收集总结盾构机掘进过程中的各种掘进参数,摸索出不同地质条件下与之相适应的掘进参数的变化规律,最大程度地控制隧道管片在施工过程阶段的位移和变形,以满足设计和规范要求。