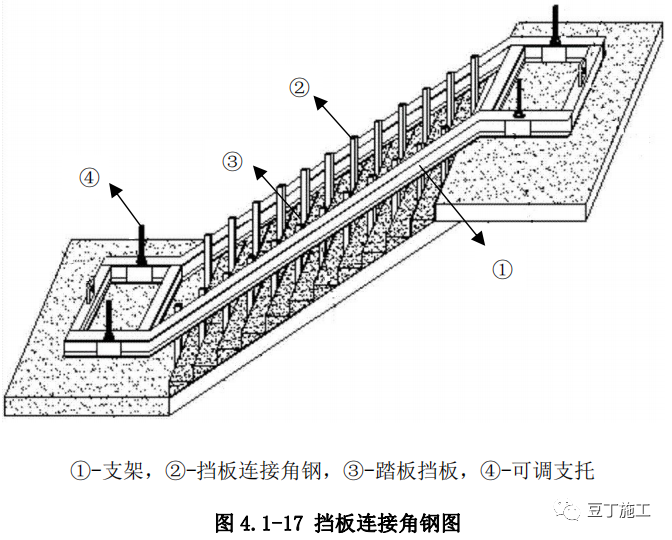

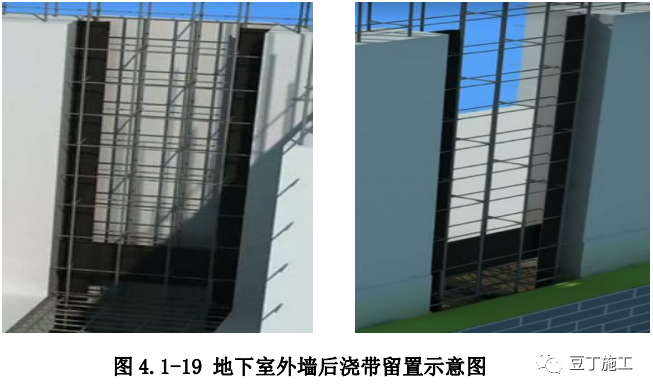

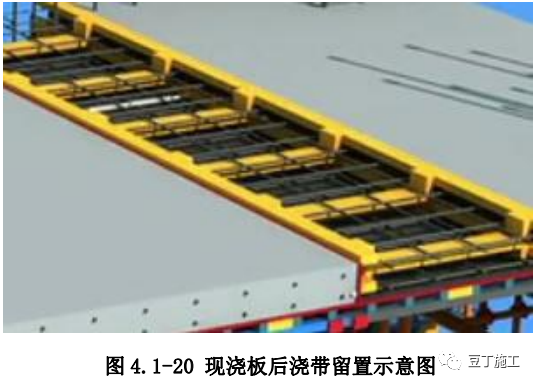

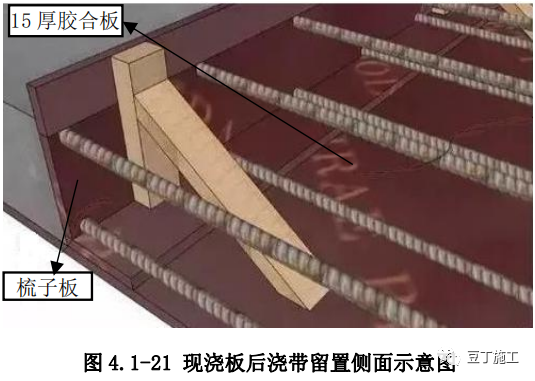

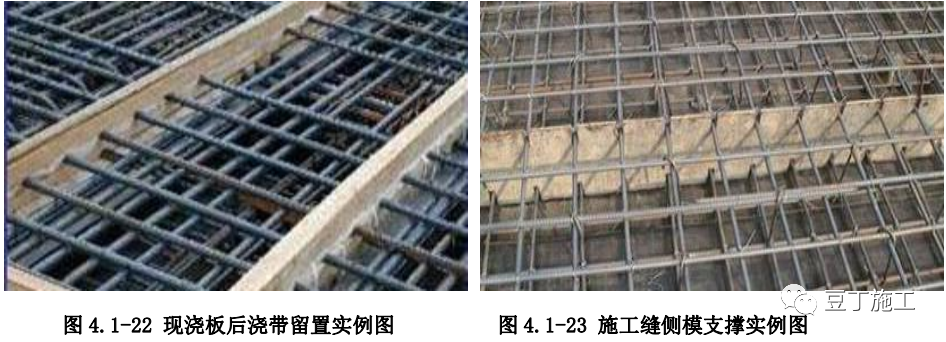

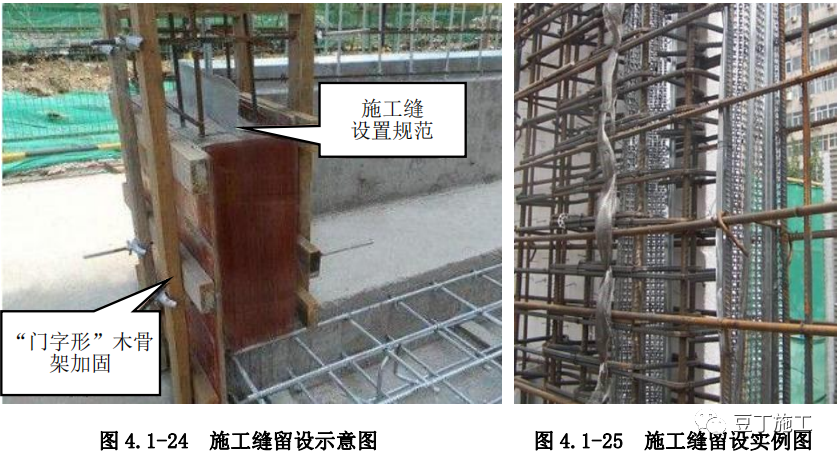

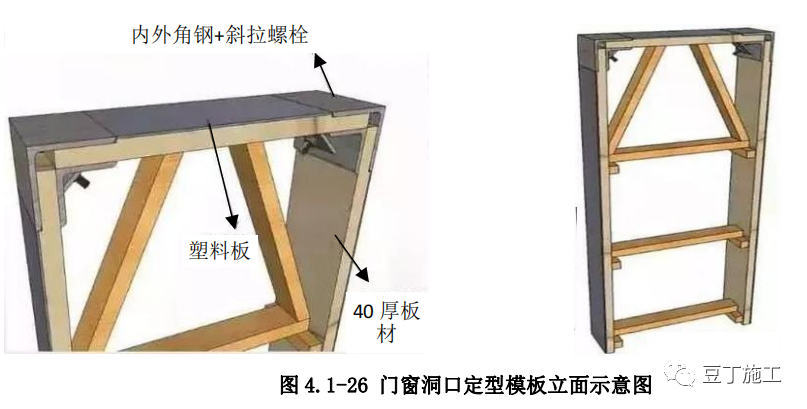

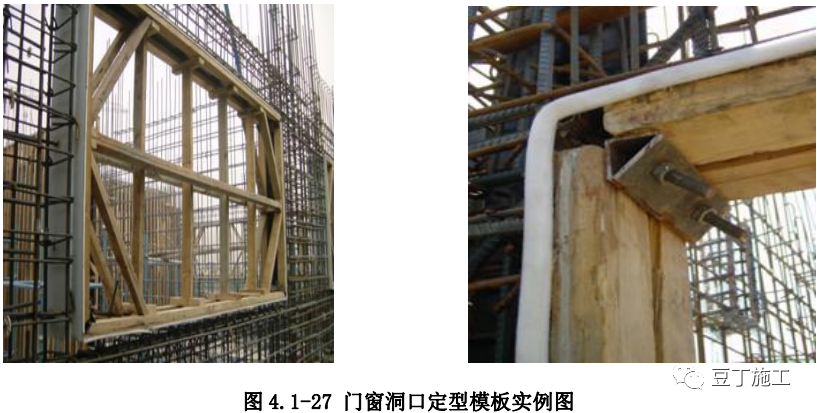

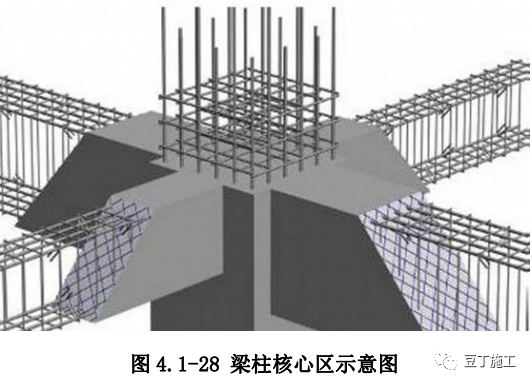

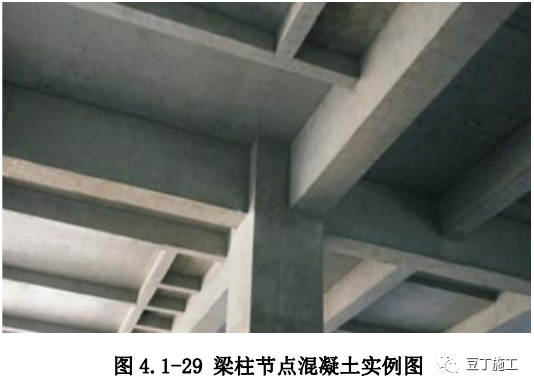

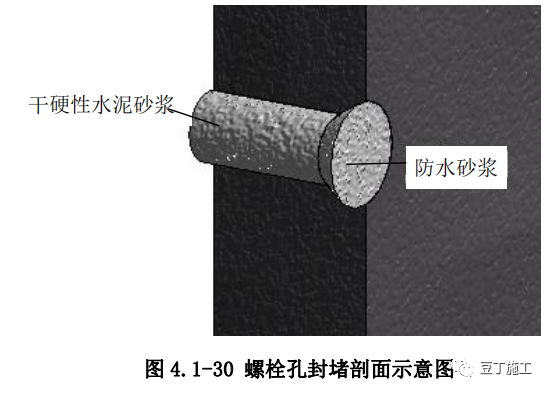

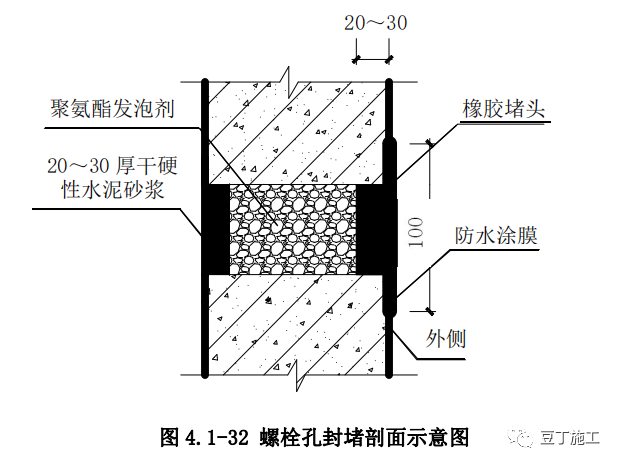

1楼梯踏步定型模板 1.1材料:6~8mm厚钢板、10#槽钢、∠50×5角钢、焊条、Φ12钢筋、可调支撑件、脱模剂。 1.2工具:电焊机、角磨机、氧气瓶、乙炔瓶、割枪。 1.3工序:楼梯定型钢模放样→钢模制作→钢模吊安→钢模加固→钢摸拆除。 1.4工艺方法:根据楼梯宽度、高度、长度、踏步级数进行放样,加工制作定型钢模。定型钢模踢面采用6~8mm钢板与10号槽钢焊接固定,槽钢距梯板边缘200mm~300mm,其上用Φ12圆钢焊4个吊环,槽钢两端与10号槽钢焊接连接,每端槽钢侧面焊接可调支撑螺母。楼梯钢筋绑扎后,安装定型钢模,定型钢模安装应考虑起步位置和建筑饰面做法(砂浆20mm,地板砖30mm,石材40mm),确保相邻两跑楼梯梯步在一条线上。 1.5控制要点:定型模板加工制作尺寸、安装位置。 1.6质量要求:定型模板安装牢固,水平位移偏差±3mm,标高偏差±3mm。 1.8实例示意图(图4.1-18): 2后浇带留置 2.1地下室外墙后浇带留置 2.1.1材料:钢板网、木模板、钢板止水带、钢筋。 2.1.2工具:电焊机、铁皮剪子。 2.1.3工序:裁剪钢板网→安装止水带→安装、加固钢板网→安装、加固模板→模板拆除。 2.1.4工艺方法:根据剪力墙厚度、止水带位置裁剪钢板网,应选用厚度0.5~1mm,网孔5~8mm的钢板网,依据剪力墙水平钢筋规格和位置开口。止水带应竖直安装在墙厚1/2处,钢板止水带槽口应朝向迎水面,用附加筋焊接固定在墙筋上。钢板网用扎丝绑扎在Φ10@200的附加固定钢筋上,将木模板根据水平钢筋间距锯出槽口,安装在钢板网外侧,用钢管、方木加固,间距不大于500mm。 2.1.5控制要点:钢板网、止水带安装固定、模板支撑。 2.1.6质量要求:钢板网、止水带固定牢固,后浇带宽度允许偏差±10mm。 2.1.7做法详图(图4.1-19): 2.2现浇板后浇带及施工缝留置 2.2.1材料:木工板或胶合板模板、木方、20mm×15mm木条。 2.2.2工具:电锯、电刨、榔头等。 2.2.3工序:弹后浇带或施工缝位置线→钉木条→绑扎底层钢筋→安装模板→绑扎上层钢筋→钉木条→拆模。 2.2.4工艺方法:按设计在底模上弹出后浇带或施工缝位置线,按线钉20mm宽15mm高木条做底层钢筋保护层,按上下层钢筋间距、规格及位置在胶合板模板两侧开槽加工侧面封挡模板,底层钢筋绑扎后安装侧模,上层钢筋绑扎后,在侧模顶钉木条作为上层钢筋保护层,侧模用方木加固,间距不大于600mm。 2.2.5控制要点:木条厚度,开槽大小位置。 2.2.6质量要求:侧模位置准确,安装牢固。 2.2.7做法详图(图4.1-20、图4.1-21): 2.2.8实例图(图4.1-22、图4.1-23): 3墙体竖向施工缝留置 3.1材料:钢板网、钢丝网、加固钢筋。 3.2工具:铁皮剪、榔头、电焊机。 3.3工序:确定留设位置→裁剪钢板网、钢丝网→安装钢板网、钢丝网→浇筑混凝土。 3.4工艺方法:设计无要求时在门窗洞口顶部1/3范围内或纵横墙交界处留置竖向施工缝。选用厚度0.5~1mm、网孔直径5~8mm钢板网,依据外墙水平钢筋规格和位置在钢板网上开口,钢板网用扎丝绑扎在Φ10@200的附加固定钢筋上,钢板网两侧敷设钢丝网防止漏浆,固定牢固后浇捣混凝土。 3.5控制要点:钢板网开口位置。 3.6质量要求:施工缝位置准确,钢板网安装牢固。 3.7做法详图(图4.1-24): 3.8实例图(图4.1-25): 4门窗洞口定型木模板 4.1材料:φ12或φ14螺杆及螺母、∠100×10和∠50×5角钢、5mm厚钢板、方木、竹胶板。 4.2工具:开孔器、电砂轮、电焊机及焊具等。 4.3工序:加工制作阴角连接件→拼装定型洞口模板→安装定型洞口模板→模板拆除。 4.4工艺方法:在∠100×10角钢上焊接φ12或φ14螺杆加工阴角连接件,与洞口模板进行拼装,调节螺杆与∠50×5三角形支撑件连接固定,形成洞口整体定型模板,安装固定洞口模板,在钢筋网架上焊接定位钢筋进行固定。 4.5控制要点:阴角连接件加工、固定,定型模板拼装、安装。 4.6质量要求:定型模板安装牢固无变形,接缝严密,洞口模板尺寸偏差0~5mm。 4.7做法详图(图4.1-26): 4.8实例图(图4.1-27): 5梁柱核心区混凝土施工 5.1材料:混凝土、0.5~1mm厚孔径5~8mm钢板网。 5.2工具:振捣棒、抹子、刮杠等。 5.3工序:位置留设→加工安装钢板网→梁柱核心区混凝土浇筑→梁板混凝土浇筑。 5.4工艺方法:柱混凝土与梁板混凝土强度等级相差大于一级时,在距柱边大于1/2核心区高度位置绑扎钢板网,钢板网依据梁钢筋的位置、规格开口,并用扎丝绑扎于Φ10@100的附加固定钢筋上,附加固定钢筋应与梁箍筋焊接牢固(本法适用于梁高小于1m)。先浇筑梁柱核心区混凝土,初凝前浇筑梁板混凝土。 5.5控制要点:钢板网安装固定,梁板混凝土的浇筑时间。 5.6质量要求:钢板网固定牢固,混凝土接槎不能形成冷缝。 5.7做法详图(图4.1-28): 5.8实例图(图4.1-29): 6外墙螺栓孔封堵 6.1水泥砂浆封堵 6.1.1材料:干硬性水泥砂浆、防水砂浆、膨胀剂、水泥基防水涂料。 6.1.2工具:柱形刷、抹子、捣棍、灰板、木塞等。 6.1.3工序:清孔→干硬性砂浆填堵→刷防水涂料抹防水砂浆→刷防水涂料。 6.1.4工艺方法:用柱形刷清理孔内杂物,并在施工前3小时喷水湿润。孔内侧用圆锥形木塞堵紧,填塞微膨胀干硬性砂浆至距表面30mm处,凝固后涂刷水泥基防水涂料,孔口抹防水砂浆,与墙面齐平,表面再刷一道水泥基防水涂料,洒水养护不少于3天。 6.1.5控制要点:清孔、填塞、防水。 6.1.6质量要求:填塞密实,防水处理到位。 6.1.7做法详图(图4.1-30): 6.1.8实例图(图4.1-31): 6.2橡胶堵头封堵 6.2.1材料:橡胶堵头、聚氨酯发泡剂、干硬性水泥砂浆、防水涂料。 6.2.2工具:柱形刷、抹子、榔头、灰板。 6.2.3工序:清孔→橡胶堵头封堵→打发泡剂→内墙抹干硬性砂浆→外墙刷防水涂料。 6.2.4工艺方法:用柱形刷清理干净外墙螺栓孔内杂物。用榔头将橡胶堵头打入外侧孔进行封堵(选用的橡胶堵头应为锥形,长度20~25mm,直径比螺栓孔大2~5mm),外表面与外墙面平齐。从内侧打发泡剂至内墙面20~30mm处,填塞干硬性砂浆与墙面平齐。在外侧孔口周围涂刷防水涂料。 6.2.5控制要点:清孔、封堵、发泡剂填塞、防水。 6.2.6质量要求:封堵牢固、发泡剂填塞密实,防水处理到位。 6.2.7做法详图(图4.1-32): 6.2.8实例图(图4.1-33、图4.1-34): 7混凝土现浇板施工 7.1现浇板混凝土标高控制 7.1.1材料:红油漆、1m长φ12钢筋。 7.1.2工具:排笔、线绳、钢卷尺、水准仪等。 7.1.3工序:标高引测→焊接固定标识钢筋→标识控制点→浇筑混凝土→拉控制线→量测及刮平。 7.1.4工艺方法:引测标高到施工楼层,将结构500mm标高线引测到墙柱钢筋或梁标识钢筋上,标识点用红油漆标示,间距不大于6m。混凝土浇筑时按控制标高拉纵横交叉水平控制线,线应拉紧绷直,下量500mm即为板面标高,用刮杠刮平。 7.1.5控制要点:标识钢筋及尺寸,拉线。 7.1.6质量要求:标识钢筋固定牢固无位移,拉线平直无下沉,标高允许偏差5mm。 7.1.7做法详图(图4.1-35): 7.1.8实例图(图4.1-36): 7.2现浇板混凝土收面 7.2.1材料:混凝土、2m长300mm宽镜面竹胶板、线绳。 7.2.2工具:振动棒、平板振动器、刮杠、木抹子、抹光机、棕刷等。 7.2.3工序:刮杠刮平→搓毛→抹光机收面→拉细毛。 7.2.4工艺方法:混凝土浇捣后按标高控制线用刮杆刮平,木抹搓毛,终凝前(人站在砼面上脚印深度不超过5mm时)用抹光机收压抹面后,用棕刷拉细毛。拉毛时脚下移垫2m长300mm宽镜面竹胶板交替后退施工,竹胶板中心间距为500~600mm,拉毛深度、方向一致。 7.2.5控制要点:收抹时间。 7.2.6质量要求:混凝土表面平整,拉毛宽度、间距均匀,方向一致。 7.2.7做法详图(图4.1-37): 7.2.8实例图(图4.1-38~图4.1-39): 8砼墙、柱顶部及根部防漏浆处理 8.1砼墙、柱根部处理 8.1.1材料:1:3水泥砂浆、海绵条或泡沫胶带。 8.1.2工具:灰板、铁抹子。 8.1.3工序:放线→贴海绵条→安装大模板→大模板根部砂浆封堵。 8.1.4工艺方法:弹线定位剪力墙或柱边线及模板控制线,在现浇板上贴海绵条或泡沫胶带,厚度5-10mm,海绵条或泡沫胶带内边距墙边线5~8mm,防止挤压后伸进砼墙或柱内。然后安装大模板,在浇筑混凝土前用砂浆对模板根部进行封堵。 8.1.5控制要点:海绵条粘贴,砂浆封堵。 8.1.6质量要求:海绵条位置准确、砂浆封堵严密。 8.1.7做法详图(图4.1-40): 8.1.8实例图(图4.1-40~图4.1-41): 8.2砼墙、柱顶部处理 8.2.1材料:模板、混凝土 8.2.2工具:榔头、錾子、钢丝刷、电锯、振动棒。 8.2.3工序:配制墙柱模板→安装墙柱模板→浇筑砼→拆模→清理浮浆→安装梁板模板。 8.2.4工艺方法:按照设计图纸配制模板,模板应比墙顶高出20mm。根据墙柱模板控制线安装加固墙柱模板,模板安装时应按负差控制,防止涨模。浇筑混凝土时,严格控制墙柱顶部标高及水平度,使其比现浇梁板底标高高10~15mm。待混凝土达到拆除强度后拆除模板。凿除墙柱砼顶部浮浆,用钢丝刷清理干净。安装现浇梁板,底模可直接与墙柱混凝土硬拼缝紧密连接,支设时,梁柱模板上口尺寸宜按负差控制。 8.2.5控制要点:标高、水平度、清理。 8.2.6质量要求:标高准确,表面平整,阴阳角清晰顺直。 8.2.7做法详图(图4.1-43): 8.2.8实例图(图4.1-44、图4.1-45)