随着建设主管部门对装配式建筑的重视及相关扶持政策的陆续出台,在新建项目中应用预制构件正逐渐形成潮流。经调查目前常州市在预制构件应用中以叠合楼板为主,因其为新生事物,现浇部分模板与叠合楼板架体搭设仍未形成有效成熟的体系,经对预制叠合楼板施工进行实地调查,普遍存在架体加固复杂、叠合楼板与现浇混凝土梁接缝漏浆、现浇板带混凝土接缝差等通病现象。为解决这些常见问题,对正施工的预制叠合楼板项目进行了调查分析,通过做各种样板,总结了多个试点工程经验,从而开发出预制叠合楼板模架体系一体化施工技术,该技术可解决传统做法中模架体系的整体稳定性不足、叠合楼板底不平整、现浇板带接缝高差等问题,并可有效减少漏浆现象的发生,质量控制效果显著。

工程概况

常州某工地为3幢装配整体式剪力墙结构住宅工程,9号楼为地下1层,地上34层,10号、11号楼为地下1层,地上18层,总建筑面积54 167.56 平方米。本工程预制构件有叠合楼板、预制楼梯板、预制装饰柱、预制空调板及预制外围护墙,9号楼预制率为20.5%;10号、11号楼预制率为20.03%,其中80%的装配构件为叠合楼板,支撑体系均采用预制叠合楼板模架体系一体化施工工艺。

施工特点

(1)在梁侧模上口加覆100 mm宽模板并粘贴海棉胶带,可减少甚至杜绝因侧模方木表面或接头处不平整、翘曲等引起的漏浆现象。

(2)在相接的梁(墙)侧模板上口加覆400 mm×400 mm三角形模板,内衬方木,使整个模架系统一体化,可有效增加模板体系的整体稳定性。

(3)将现浇板带模板与梁(墙)侧模板连接成一体,结合板下支撑体系可使现浇板带定位更加准确、模架系统稳定性大幅上升,并可有效减少现浇板带常见的下沉、漏浆等通病现象。

施工操作要点

1.工艺流程

施工准备→定位放线→钢管支撑架搭设→复核标高、弹水平控制线→模板安装→叠合楼板安装→细部处理。

2.施工准备

(1)对进场的方木、模板进行验收,并提前做好钢管、扣件的见证取样检测工作,检测合格后使用。

(2)详细核查PC深化设计图纸和结构尺寸,编制模板施工方案。

(3)对施工所需的工具、器具提出供应计划,具体到型号、数量、供应时间等。

(4)对现场施工人员进行详细的安全技术交底。

(5)模板加工。在模板加工前先做施工样板,通过对样板的验收和评价及时整改设计构造、施工工艺等方面的不合理之处,同时将样板质量作为工程验收的标准和依据;施工前进行技术交底,模板加工人员需严格按模板技术交底中的形状、尺寸进行模板加工,加工完成后须经质检员验收后才能用于工程;加工好的模板形状、尺寸须符合模板设计要求,模板的表面必须洁净无损伤,在使用前要清除干净油渍、漆污等。

3.定位放线

(1)先在结构平面上校核投测轴线,闭合后再测设细部轴线。

(2)根据细部轴线在地面上弹出梁、墙等控制线及钢管支撑架定位线。

4.钢管支撑架搭设

现场根据叠合楼板结构型式和特点及施工条件,对模板支撑架进行设计,确定支撑架纵横龙骨规格、排列尺寸、数量及梁板支撑间距;验算模板和支撑的强度、刚度及稳定性。

(1)在地面弹出的坐标交汇处设置立杆,先搭设梁立杆和临时固定水平杆,然后拉线搭设板立杆。

(2)离地200 mm设纵横扫地杆,以上设置 48钢管纵横水平杆。同区域内纵横水平杆与相邻区域内模板支撑拉通,整个架体形成一个整体体系。

(3)立杆验收合格后,在立杆上满搭双向水平杆。

5.复核标高、弹水平控制线

根据经验收合格的水平标高线,量测出梁底及板底水平控制线弹在钢管上,并应与房间以外的楼道、楼梯平台的标高统一,贯通一致。

6.模板安装

(1)梁模板安装。采用周圈硬架支模方式,使用15 mm厚复合板模板及40 mm×90 mm方木,梁底方木侧立与梁轴线平行设置,间距200 mm。梁底模板方木搁置于钢管承重支撑架的上部水平横杆上。梁侧模板上、下道内楞分别与模板上下边齐平,排列间距不大于300 mm。视梁截面高度设置对拉螺杆。梁侧模板标高比叠合楼板底标高低15 mm,在梁侧模上加覆方木,方木上表面与侧模上表面平齐,在方木上口加覆100 mm宽,15 mm厚模板,模板上表面标高同叠合楼板底标高,如图3所示。在相垂直的梁(墙)侧模板上口加覆400 mm×400 mm三角形模板,内衬方木,三角形转接板的2条边应与梁(墙)内侧模板底平。

(2)叠合楼板下模板安装。叠合楼板支撑架采用扣件式钢管架,叠合楼板中间搁置点用方木加覆一层模板,保证与板带处模板同厚;支撑方木,伸长至两端墙或梁侧,并与墙梁模板固定。

(3)现浇板带模板安装。将现浇板带模板与梁(墙)侧模板连接成一体,模板上表面标高应保持一致,且与叠合楼板底平。

7.叠合楼板安装

(1)待叠合楼板下放至距楼面0.5 m处,根据控制线微调,微调完成后减缓下放。由2名专业操作工人手扶引导降落,降落至100 mm时,1名工人通过铅垂观察叠合梁板的边线是否与水平定位线对齐。根据设计要求,叠合楼板在两端梁上搁置长度为10 mm。

(2)叠合楼板铺设完成后,适当调整钢管支撑以确保板的下边缘平整,无缝隙,局部无法调整的空隙应做封堵处理。

8.细部处理

(1)叠合楼板安装完成后应进行板底标高及平整度的复核,符合规范要求后进行下道工序,且叠合楼板上不得集中堆载。

(2)所有与叠合楼板接触处的模板均应平整,叠合楼板搁置平稳,以确保混凝土浇筑过程中不漏浆。

(3)所有与叠合楼板接触处的现浇结构模板均应粘贴海棉胶带以防漏浆。

(4)硬架支模和拼缝支撑其上皮标高必须准确,且必须有足够的刚度、强度与稳定性,以保证其不下沉、不倾斜。

(5)已安装完毕的装配式结构应在混凝土强度达到设计要求后,方可承受全部设计荷载。

质量控制

(1)钢管、扣件、方木、模板等进场时应对外观、规格和尺寸进行验收。

(2)叠合楼板进场时,应具有出厂质量合格证、型式检验报告,并根据规范要求进行现场见证取样检测,检测合格后使用。

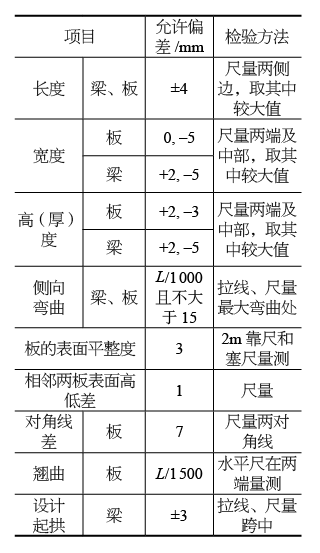

(3)预制构件模板安装的偏差及检验方法,见表1。

表1 预制构件模板安装的偏差及检验方法

小结

综上所述,预制叠合楼板模架体系一体化施工技术,可有效增加模板体系的整体稳定性和刚度,减少甚至杜绝现浇板带常见的下沉、漏浆等通病现象,并可预防梁(墙)侧模方木表面或接头处不平整、翘曲等影响观感质量的现象发生,施工质量及施工进度均可得到保证。