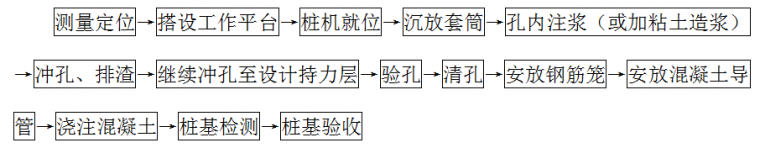

冲孔桩流程:

作业条件:

1工程地质资料齐全,桩基设计图纸已组织会审,桩基专项施工方案已审批。

2已排除桩基范围内高空、地面和地下障碍物,场地已平整压实,桩基施工机械能在场地内正常运行,雨期施工已落实排水措施。

3根据现场实际情况,打桩场地附近建(构)筑物已采取隔振措施。

4桩基轴线和水准基点控制桩已设置完毕,并经复核已办理确认移交手续。

5桩位已复核无误,用木桩、短钢筋或白灰撒线等做出标志。

6已选择和确定打桩设备进出路线和桩基施工顺序。

7检查管桩外观质量合格,将需用的桩按平面布置图堆放在打桩机附近,不合格管桩已做好标记并安排退场处理。

8桩基施工设备已安装,检查桩基施工机械设备及起重工具是否完好,铺设水电管线。

9管桩、旋挖桩等施工前应根据设计要求进行试桩,试桩数量应满足设计要求,一般不少于2 根。人工挖孔桩一般不进行试挖桩,但地质情况复杂、设计有明确要求时可试挖桩,并经勘察、设计单位查看、确认后进行大面积开挖。

各工序质量控制要点:

1成孔时应先在孔口设圆形 6~8mm钢板护筒,护筒(圈)内径应比钻头直径大200mm,深度一般为1.2~1.5m,冲孔机就位,开始冲孔作业前,应及时加块石与粘土泥浆护壁,使孔壁挤压密实,泥浆密度和冲程应符合相关规范规定,在造孔时将孔内残渣排出孔外。

2造浆用材料及泥浆质量应自检符合要求,冲孔时应随时测定和控制泥浆密度,每冲击 1~2m深度应排渣一次,直至设计深度。排渣时须及时向孔内补充泥浆,以防亏浆造成孔内坍塌。

3在钻进过程中每1~2m应复查成孔垂直度,发现偏斜应立即停止钻进,采取措施进行纠偏。

4成孔后应测量孔深,复核无误后开始进行清孔。清水置换应使泥浆密度控制在1.15~1.25之间。

5清孔后立即放入钢筋笼,并固定在孔口钢护筒上,防止钢筋笼在浇灌混凝土过程中浮起或下沉。钢筋笼安装完毕并检查无误后,应立即浇筑混凝土,避免泥浆沉淀和塌孔。

6针对水下混凝土浇注一般采用导管法在水中灌注。

6.1 导管的选用和连接应符合规定,并防止法兰盘挂住钢筋笼影响钢筋笼就位。导管拼接前应进行密封性试压检查,试水压力为0.6~1.0MPa,或应符合设备规定,以不漏水、不冒气为合格。

6.2 导管每次接管1~7m,接至高出孔深1m处,埋管深度应满足2~4m的规定,严禁埋管深度小于2m或大于6m。

6.3 水下砼施工须连续进行,每根桩的灌注时间按砼的初凝时间控制,一般不超过3小时,灌注过程中应有专人负责测量砼顶上升高度,随时掌握导管埋深。第一斗砼施工时,导管下端离孔底宜控制在300~500mm间,且第一斗砼投入完后,导管埋深应在0.8m以上。

6.4 水下混凝土浇注过程中监理和项目部工程师应跟踪检查,及时督促整改存在问题。

质量标准及验收方法

1护壁泥浆制备:泥浆的使用材料和质量应按规定进行自检,必要时委托检测单位进行相关指标的检测。

2钢筋笼制作:检查钢材的质保资料,按设计及规范要求验收钢筋的直径、长度、规格、数量和制作质量。

3桩基混凝土强度应符合设计要求和施工规范的规定。成孔深度、沉渣厚度符合设计要求,采用沉锤法进行测量,当沉渣厚度超过设计要求时,应进行清渣。

4浇筑后的桩顶标高、插筋位置及浮浆处理,必须符合设计要求和施工规范的规定。

5允许偏差及检验方法应符合设计及规范要求,桩基质量检测应委托第三方按相关标准要求进行。

桩基终孔验收及质量检测:

1桩基质量检测及验收

1.1灌注桩桩身完整性检测:检测前对需检测的桩头凿除桩头浮浆、清除浮渣或松动的混凝土,凿平桩头处理。

1.2桩身混凝土质量及桩底沉渣检测应采用抽芯检测并保留芯样,根据芯样判断混凝土质量情况,并做好记录,取芯样进行抗压强度试验。

1.3灌注桩桩长≤15米时可采用低应变动力检测法,并按10%的比例采用声波透射法进行检测。

1.4 当桩长大于15米时应采用超声波透射法进行检测。检测桩身缺陷及其位置,判定桩身完整性类别。

1.5 声测管埋设数量应符合如下要求:桩身直径D≤800mm,2根管;800<D ≤2000mm,不少于3根管;D>2000mm,不少于4根管。声测管安装时应间距均匀。

1.6 预应力管桩施工完成后,进行静载试验及桩身完整性检测。

2桩基验收程序规定:

5.1桩基全部完成、养护龄期满足28d要求后,按规定进行桩基检测并提交检测报告

5.2桩基验收由监理单位组织,各施工、监理、勘察设计和项目部相关人员参加,验收通过后形成由各单位签字确认的验收报告,桩基未验收前,不得进行下道工序。

成品保护措施

1桩基的轴线桩和水平基点桩要有防护措施或显眼标记,避免碰撞和振动而造成位移。

2基坑开挖应根据施工方案确定的开挖顺序和保护措施进行施工,防止桩身倾斜或位移,施工完成应及时进行复核。

3施工完成的桩,应有专人看护或围档、标识,避免车辆压过或从邻近经过,造成断桩、桩位偏移。

4桩头钢筋应有防护措施,避免车辆碾压弯折或压断。

5针对灌注桩已成形的钢筋笼,不得扭曲、松动变形。吊入钢筋笼时防止碰撞孔壁,串桶应垂直放置,避免混凝土斜向冲击孔壁,造成孔壁塌落形成夹渣。

5.1在凿除灌注桩高出设计标高的桩顶混凝土时,应自上而下进行,不横向凿打,以免桩受水平冲击力而受到破坏或松动。

5.2冬期施工桩头混凝土强度未达到设计强度的40%时,应采取适当保温措施,防止受冻。

5.3灌注桩新浇筑混凝土后,不宜立即进行相邻桩孔施工,宜采取间隔施工,防止振动或土体侧向挤压而造成桩基变形、断裂。

5.4成孔内放入钢筋笼后,应在4h内浇筑混凝土。在浇筑过程中,应有不使钢筋笼上浮和防止泥浆污染的措施。

5.5人工挖孔桩桩孔上口外圈应做好挡土台,防止灌水及掉土。

5.6现场绑扎成形的钢筋笼应防止被泥浆污染;浇筑混凝土时,在钢筋笼顶部固定牢固,限制钢筋笼上浮。

5.7桩基混凝土浇筑完毕,桩头应用塑料布等覆盖,防止混凝土发生收缩、干裂。

容易出现的质量问题

1冲孔桩成孔过程和终孔时液面过低(孔内液面应高于地下水位1.5~2.0m),导致孔壁坍塌、缩孔。

2冲孔桩泥浆比重较低,孔壁出现流砂现象。

3钢筋笼无加劲箍,出现变形、扭曲、泥浆污染。桩头预留钢筋变形、折断,钢筋笼主筋接头未错开,焊接接头质量差。钢筋笼安装时损坏孔壁、砼浇筑时出现上浮、偏位。

4灌注桩浇注桩身混凝土时有土或其它杂物掉落,出现缩颈、孔洞、夹土、断桩或强度不足现象,桩头混凝土高出垫层标高。

5旋挖桩钻孔时,未及时清理虚土或遇地下水塌方。

6桩底沉渣厚度不符合规定,未及时清理。

7桩位控制措施不到位,桩位施工发生偏移。

8未按规定要求进行泥浆护壁或支护,出现塌孔现象。

9人工挖孔桩桩孔开挖过程未进行复核,桩孔垂直度和开挖尺寸偏差超过规范要求,护壁上下节混凝土未连接。

10人工挖孔桩施工时遇地下水,未进行降水处理,造成土层扰动或孔壁坍塌。

11人工挖孔桩钢筋笼在桩孔内进行绑扎,现场质量验收难以进行,并存在安全风险。