一、单速、单层绕组、整数槽

单速指的是电机绕组通电后,只能产生一种旋转磁场转速,它与电源频率成正比,与极对数成反比,用公式表示如下:

n=60f/p

式中

f一电源频率;p―极对数; n― 旋转磁场的转速,r/min。

实际上中小型异步电动机转子的转速都略小于旋转磁场的转速,它们不同步,故名异步。

单层绕组,即一个定子槽内只放一个线圈边,但每一个线圈有两个线圈边,它可以放入两个槽,故定子24槽只需要12个线圈,36槽只需要18个线圈,余类推。

整数槽即电机定子槽数能被极数和三相除尽得 1,2,3......换言之,即每极每相分得的槽数是1,2,3......整数,就是整数槽。

A、B、C的首尾端分别用U1、U2;V1、V2;W1、W2表示。

由于电机每极的电角度为180°,故每对极的电角度为360° ,三相绕组在一对极下平均每相为120°,故三相首线相距应为120°。单速单层绕组的突出优点有两个:

一是总线圈数少,只有定子槽数的一半,下线简单方便,省工省力。

二是可以做成满节距,节距系数为1,有效匝数多,效率高,因此小型电机都采用它。

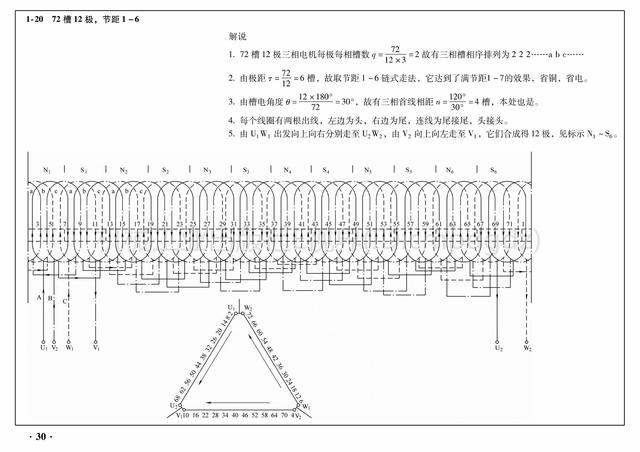

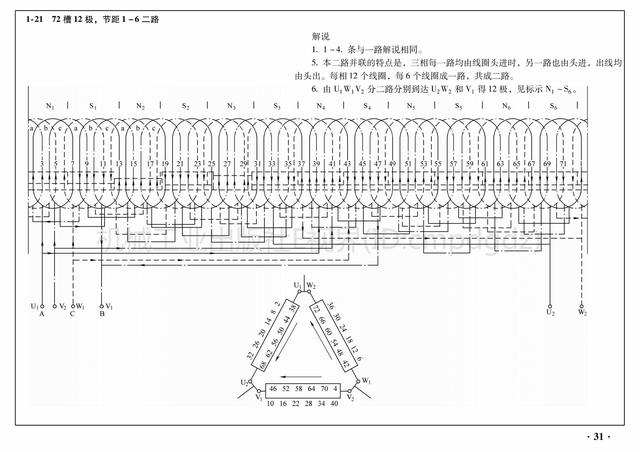

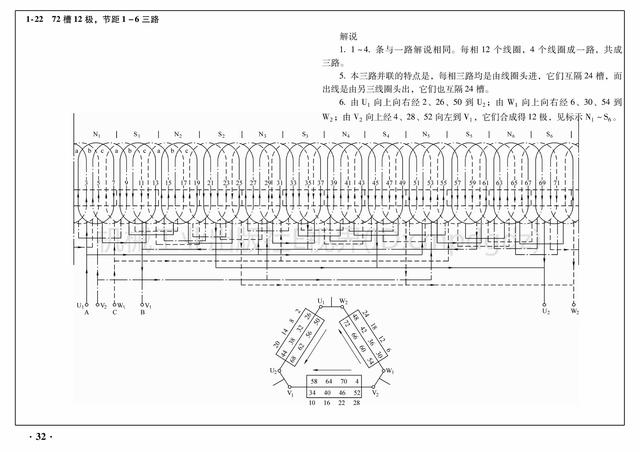

第1例

第2例

第3例

第4例

第5例

第6例

第7例

第8例

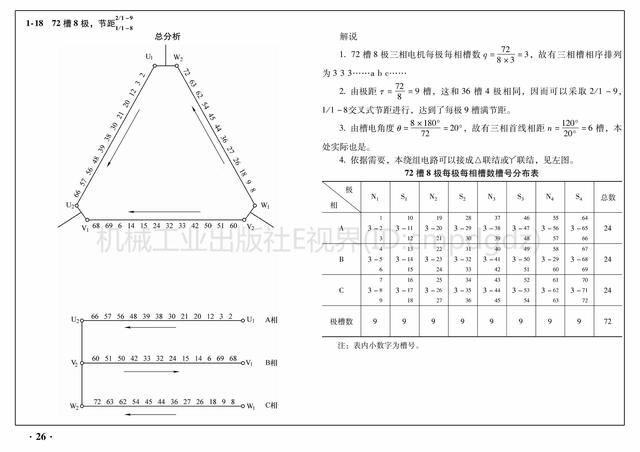

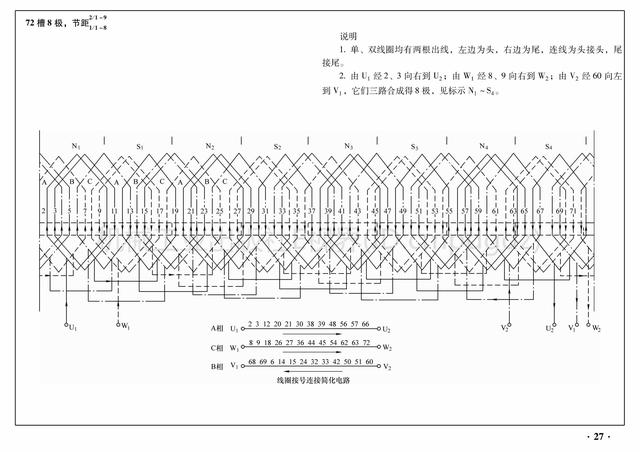

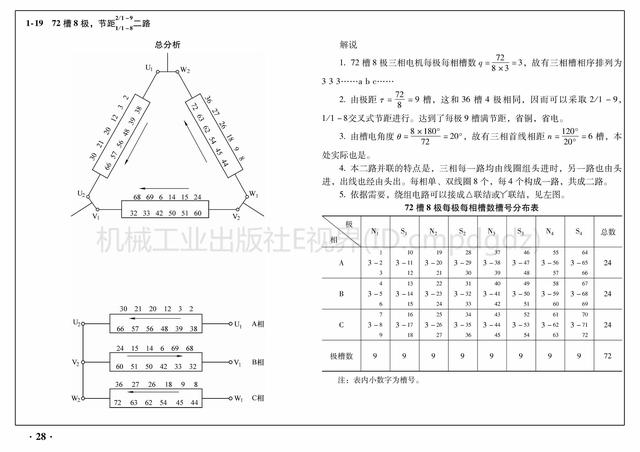

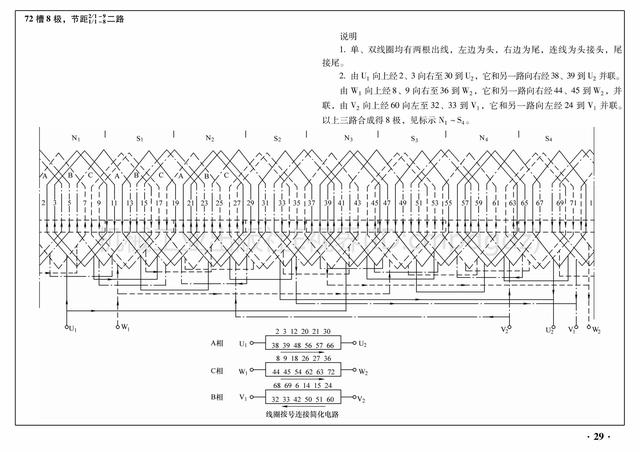

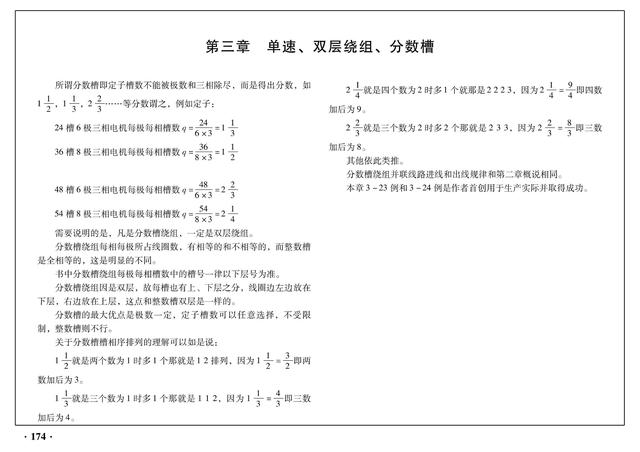

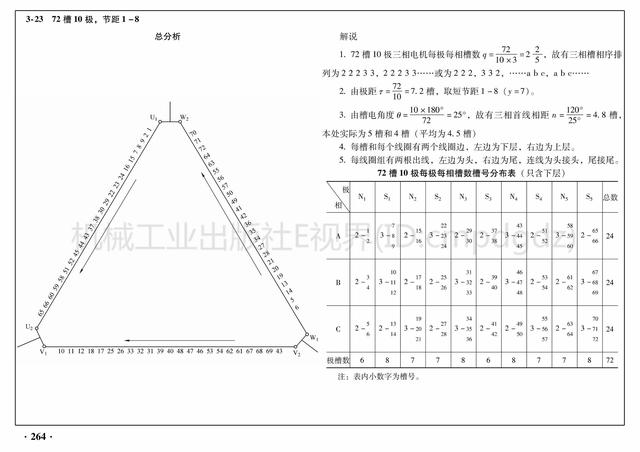

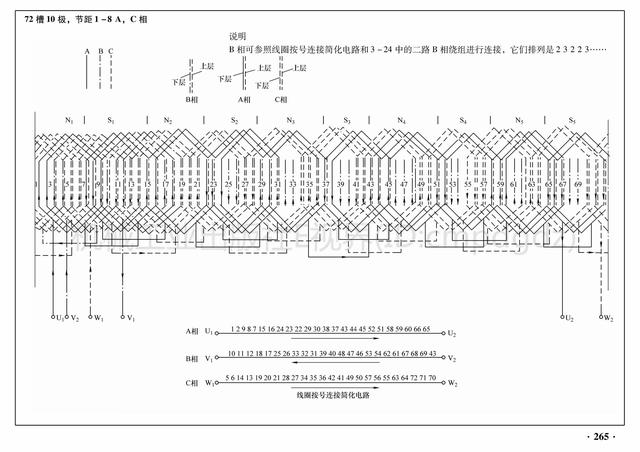

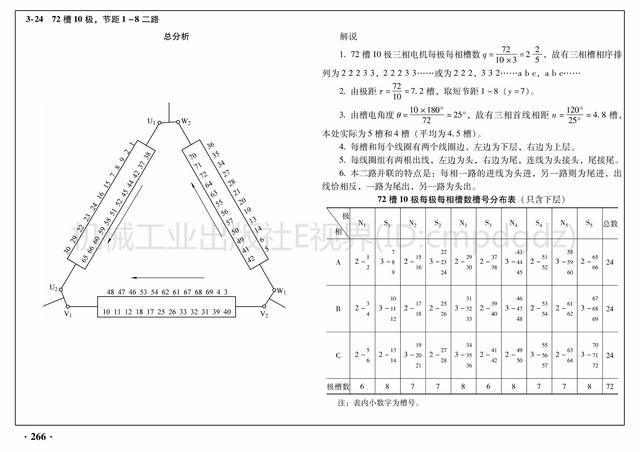

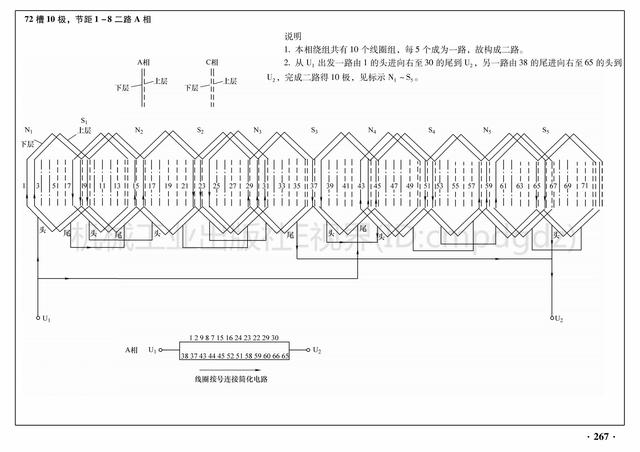

二、单速、双层绕组、分数槽

下面来看图例:

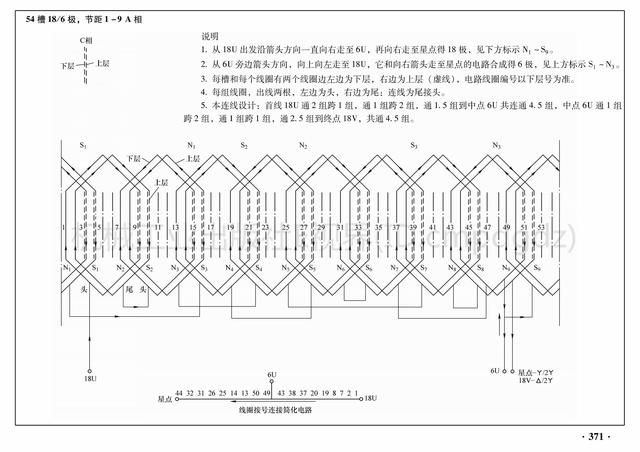

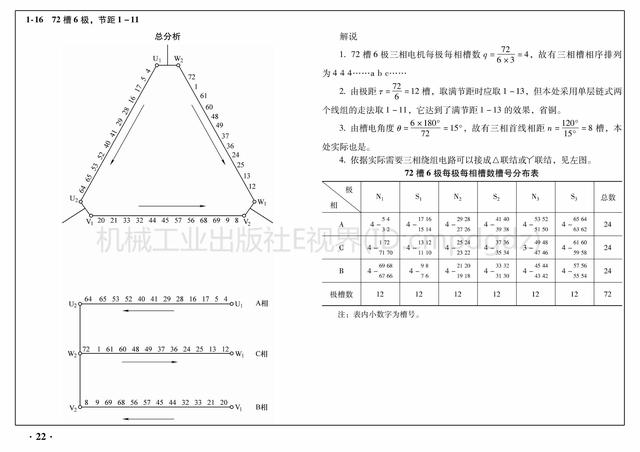

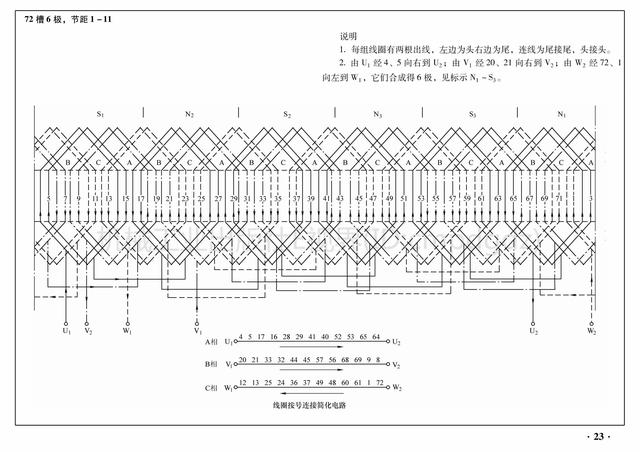

第1例

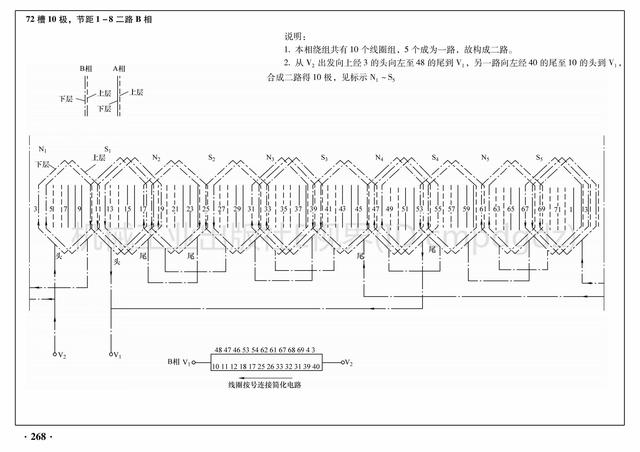

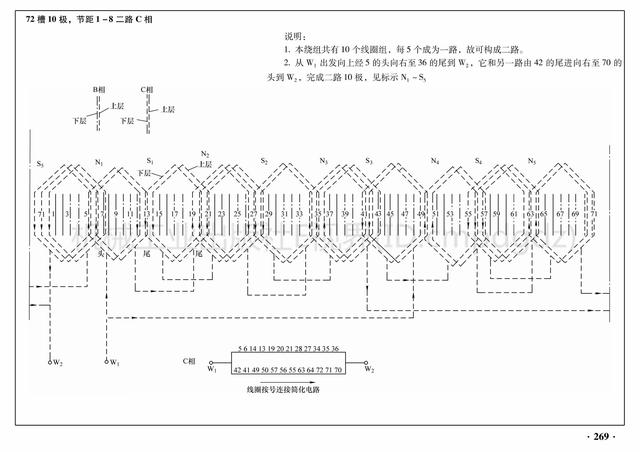

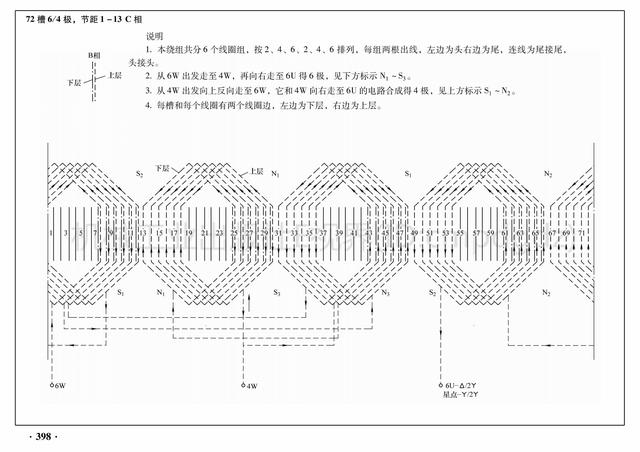

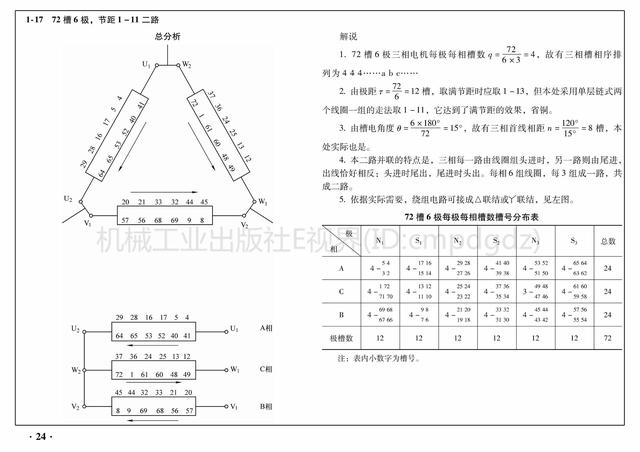

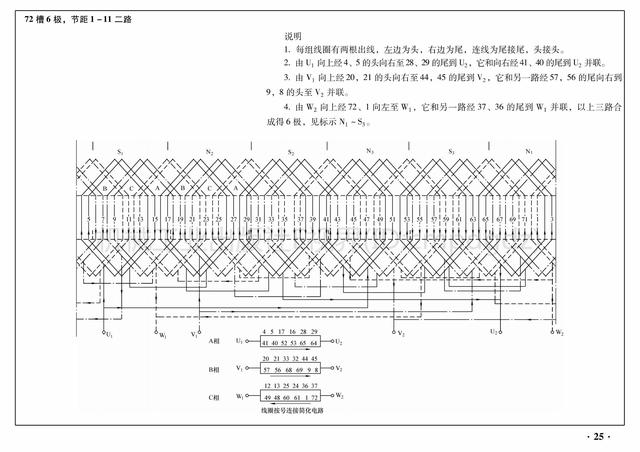

第2例

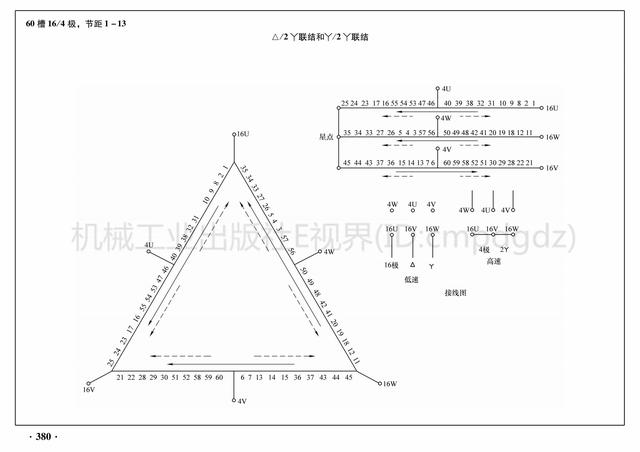

三、双速、单绕组、双层

双速电动机,就是有两种不同转速的电动机,例如:

4/2极,4极时为1400转/分,2极时为2850r/min;

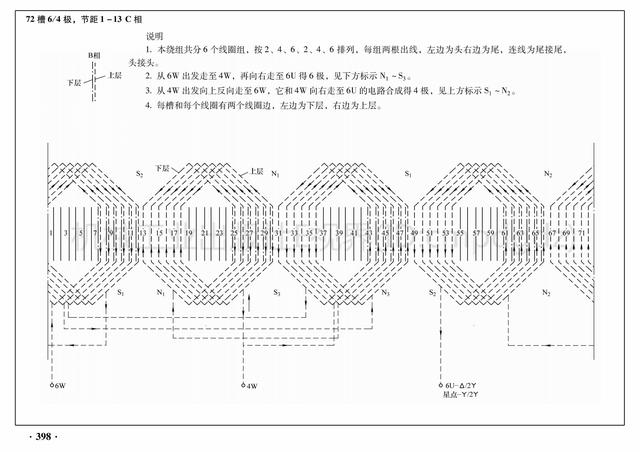

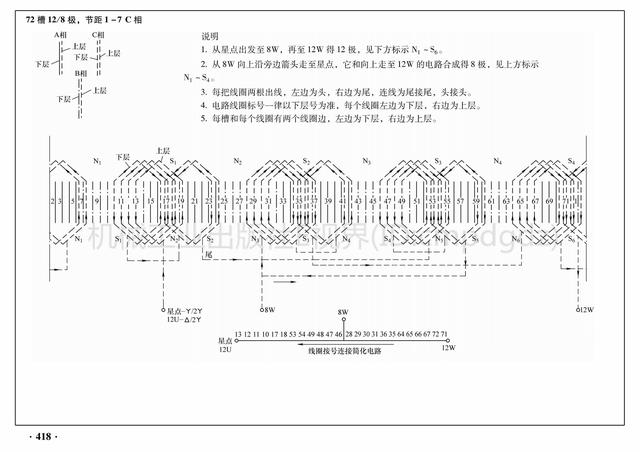

6/4极,6极时为930转/分,4极时为1430r/min;

8/4极,8极时为710转/分,4极时为1400r/min;

16/4极,16极时为340转/分,4极时为1400r/min。

双速电动机有两种方式获得:

1)定子槽内放两套独立的单层绕组,例如一套是低速绕组,另一套是高速绕组,它们电路上互不相通,它的优点是电气性能较好,但材料利用率不高。它是双层结构或三层结构。

2)定子槽内放一套单绕组,但是双层结构,通过改变绕组出线的连接来获得两种不同的转速,它的优点是材料利率用高,它被广泛采用。

本文只介绍后一种,即单绕组、双层、双速电动机。

需要说明的是本双速电动机,高速时一对极一相的槽数与对应的低速的槽数相带电角度的关系:高速时每对极一相的相带电角度,转换到低速时会产生的对应电角度。

θ2=(P2/P1)×120°

式中

P1——高速极数;

P2——低速极数;

θ2——低速极数相带电角度(相对于高速极)。

关于槽相序排列的选用对于双速电动机绕组的设计和施工有非常重要的意义,关键是每相线圈组数要尽可能少,中间连接线要少,便于下线焊接和垫绝缘,这从另一个侧面说明了为什么有的规格要以每极每相线圈边数或上下槽数来取代槽数。

所谓相带即一对极下一相所估的槽电角度,因一般三相电机一对极是360°电角度,故平均一相相带为120°电角度。

在双速电机里少极数一对极一相的槽数等于对应的多极数一相的槽数的 n 倍即

n=Q1p/Q2p

式中

Q1p——高速(少)极数一对极数一相的槽数;

Q2p——低速(多)极数一对极数一相的槽数。

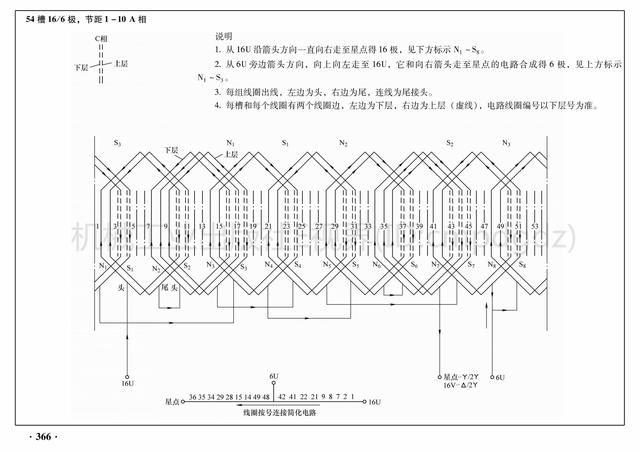

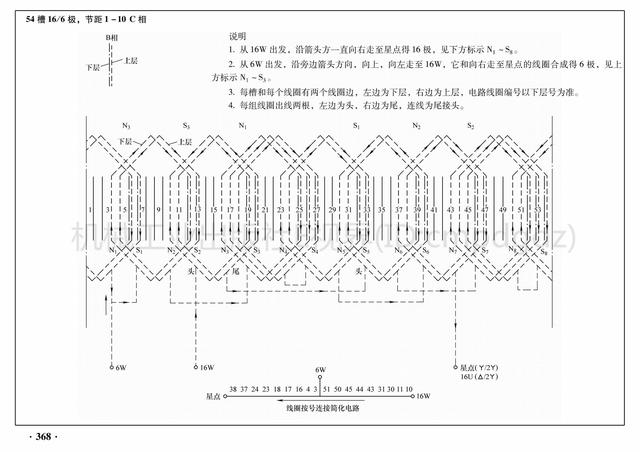

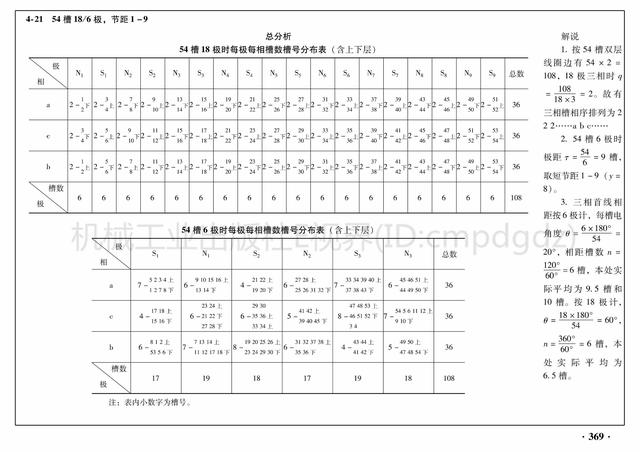

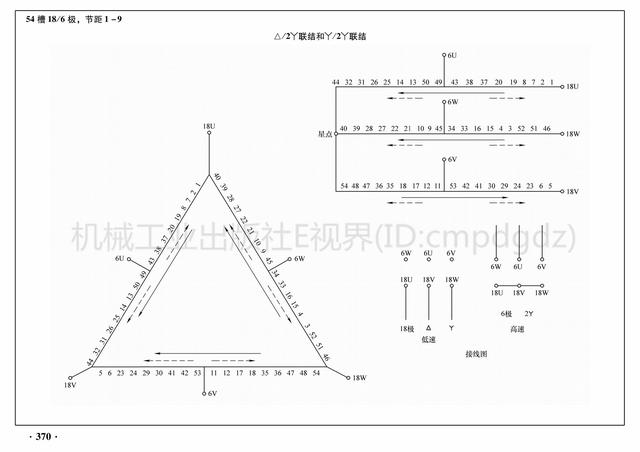

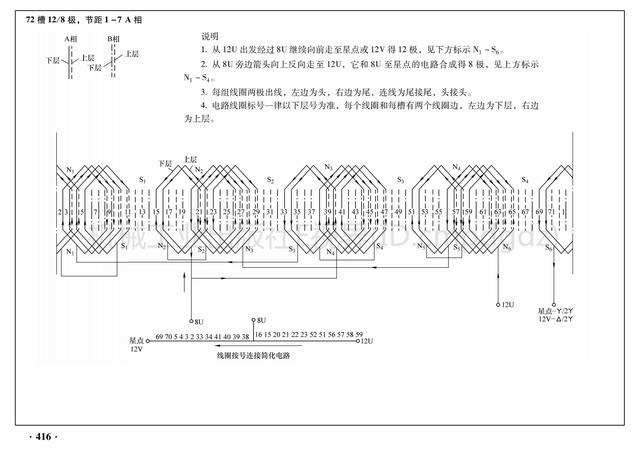

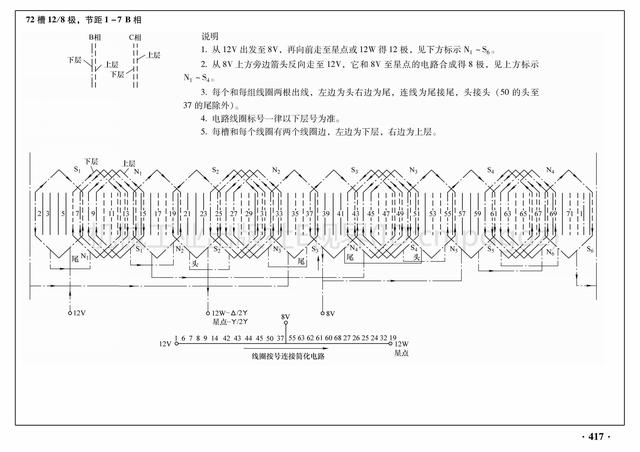

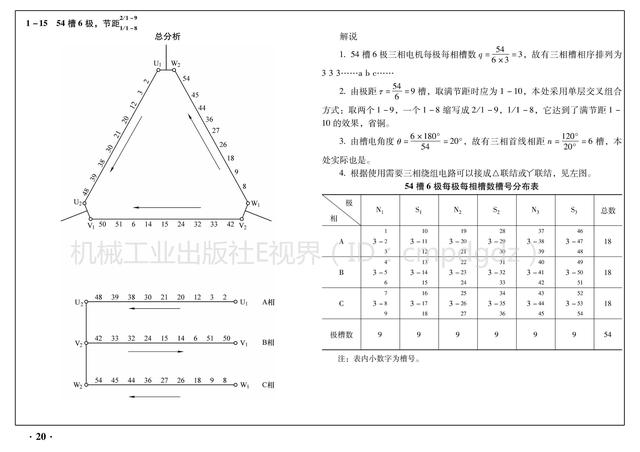

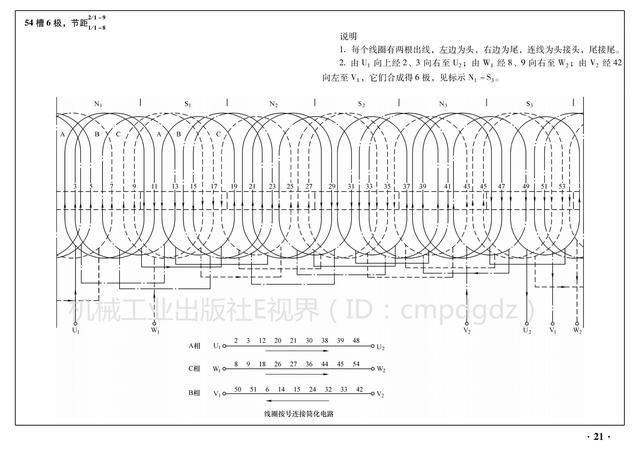

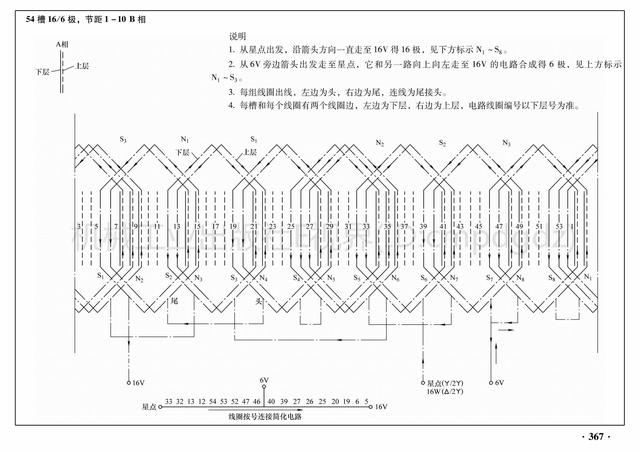

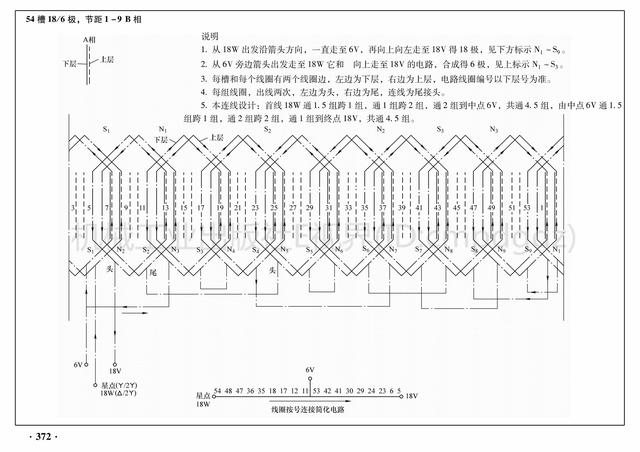

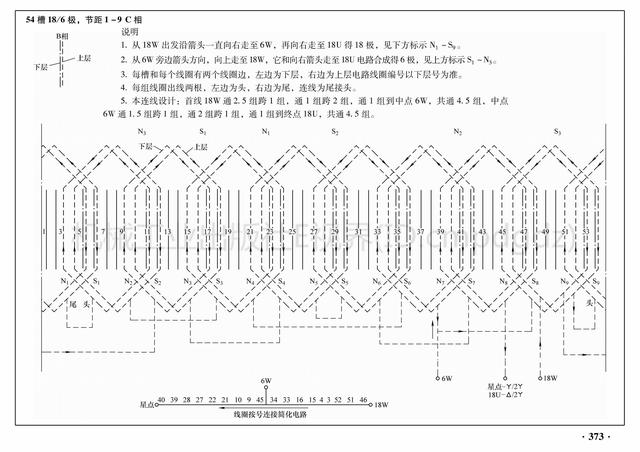

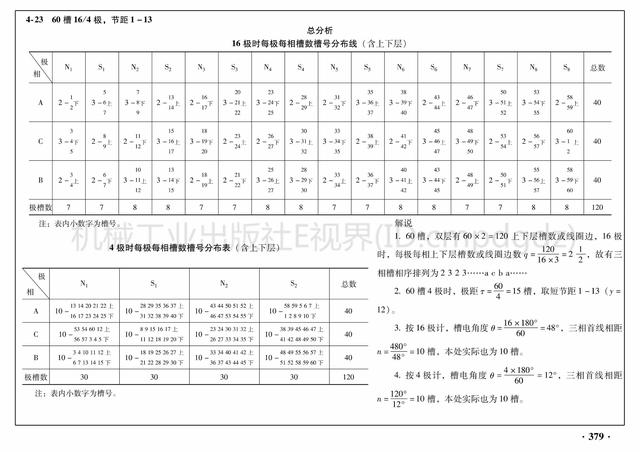

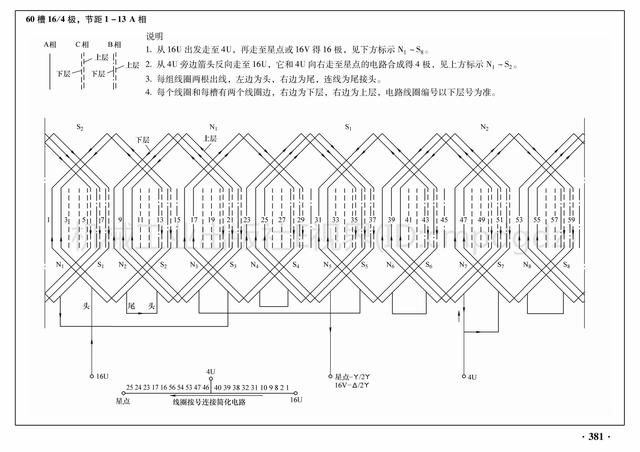

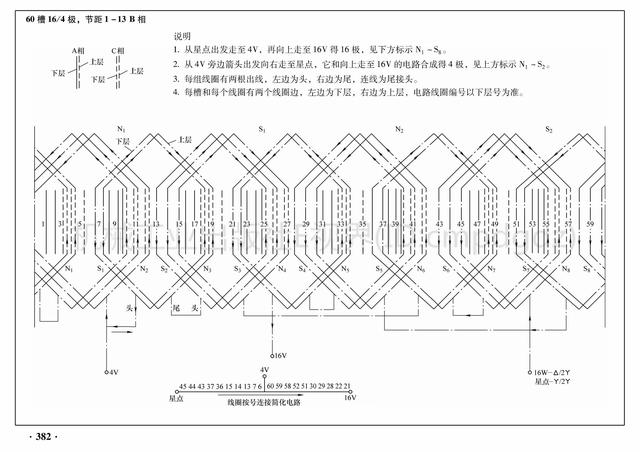

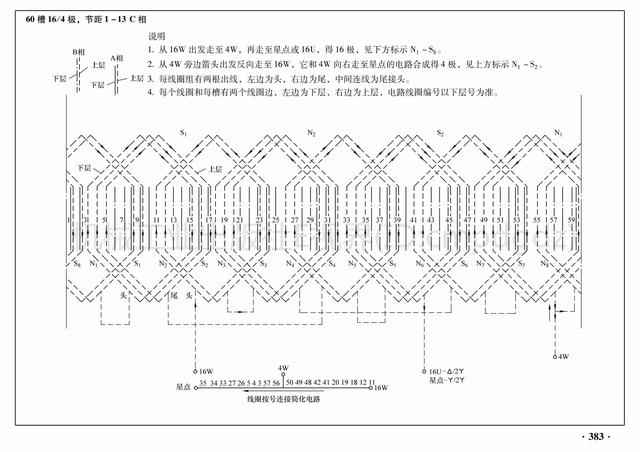

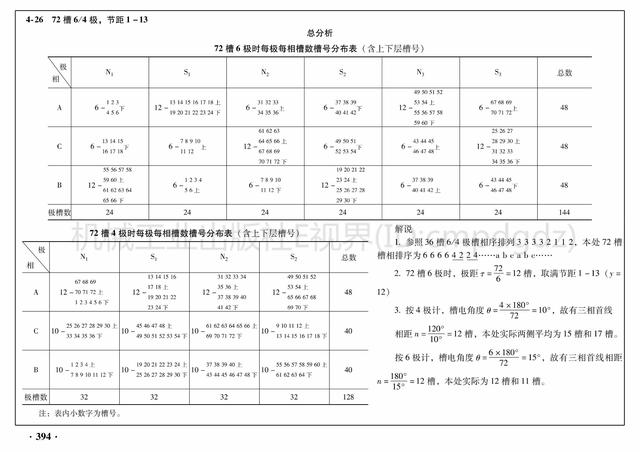

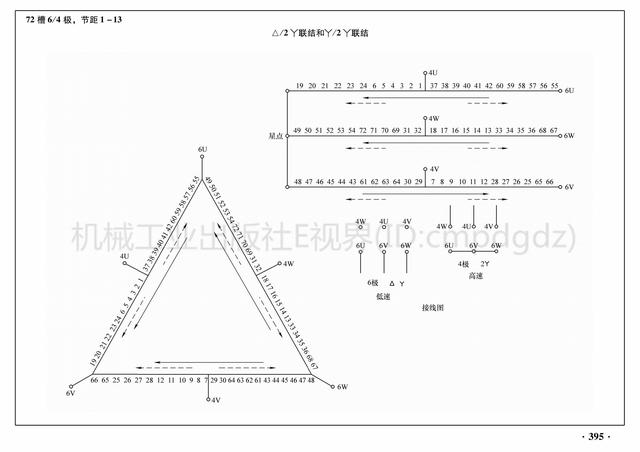

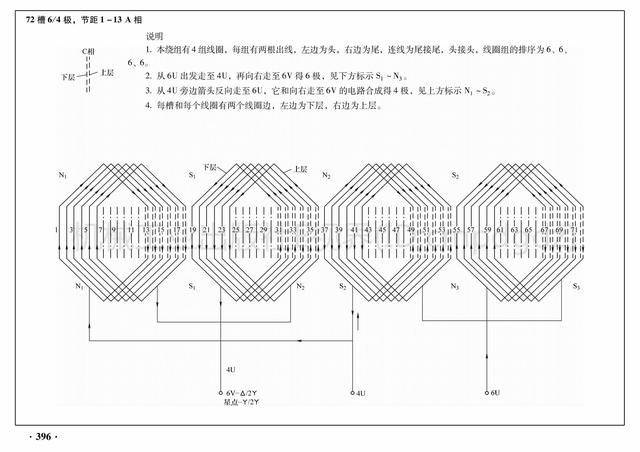

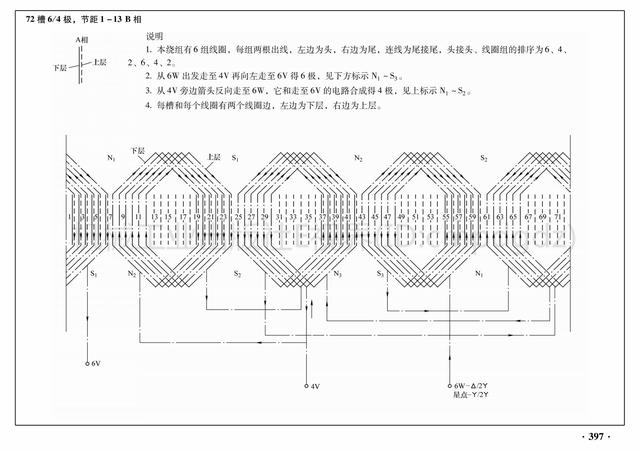

下面是图例:

第1例

第2例

第3例

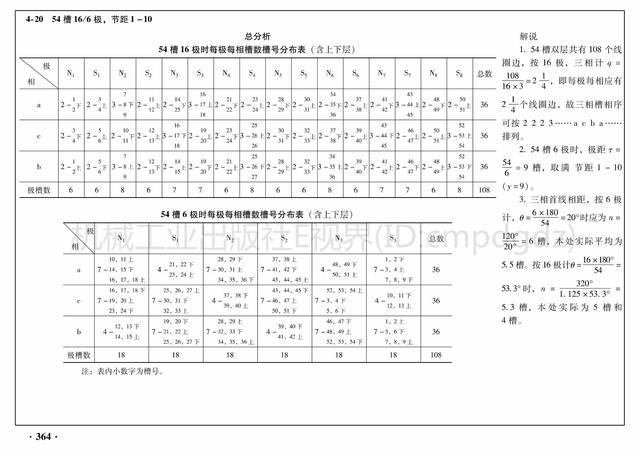

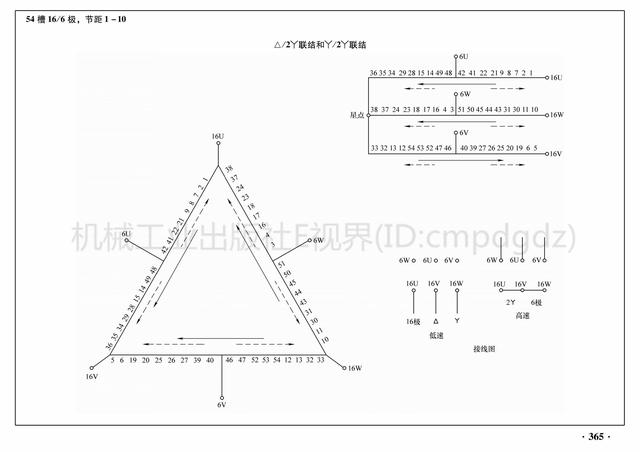

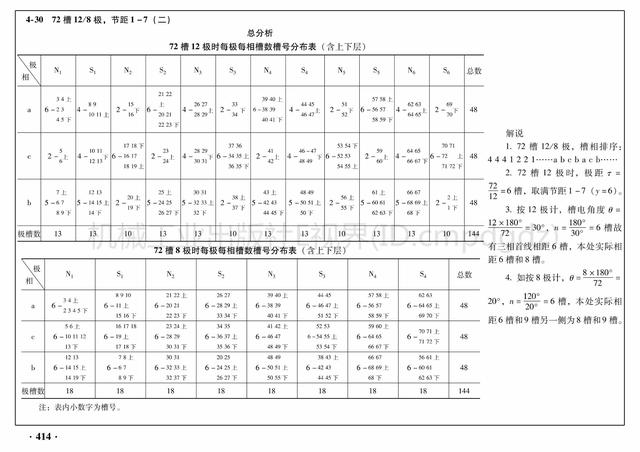

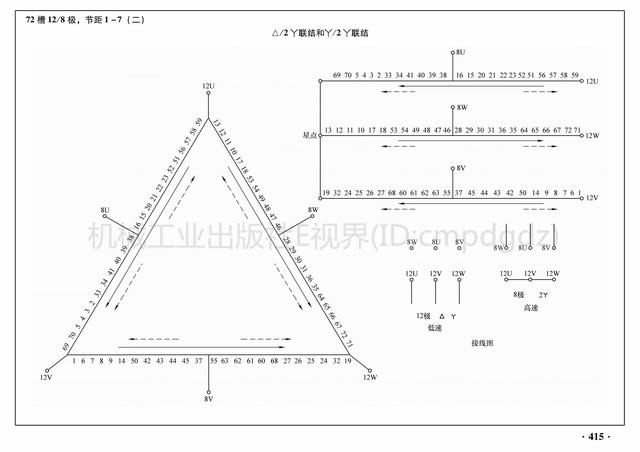

第4例

第5例

市面上有许多电机绕组接线图集,很多图没有说明电动机绕组的布线原理,没有从理论上分析其工作原理,如:

1)三相线圈和线圈组的排列如何得出?

2)三相绕组首先U1、V1、W1的间距如何确定?

3)对双速电机绕组如何能在展开图上看出双速(两种极数)?

4)三相线圈组间的连线如何确定?

上述问题就是本书作者也是许多从事电机制造和修理工作的工程技术人员要问的,是编写本书的目的。

本书特点:

1)多数展开图为一相一图,便于记住和发现问题。

2)每极每相的槽数槽号都列成表,可以更清楚地认识它们相互之间的关联,合理地掌握工作原理。