随着我国建设环境友好型、资源节约型社会,大力推行节能减排政策的出台,墙体材料改革工作也在不断深化,作为新型墙体材料主力军之一的加气混凝土砌块,正被越来越多的人所接受。

然而,在目前的建筑结构中,加气混凝土墙面在抹灰施工后往往出现裂缝、空鼓甚至大面积脱落等现象。由于施工过程留下了难以避免的质量隐患,不但观感质量受影响,开裂后进行的反复打凿修补,常常影响到建设单位或业主的正常使用,投诉较多。不但给施工企业的社会声誉造成了损害,同时,施工单位在工程后期还必投入大量的人力、财力进行维修,大大增加了施工成本。

本施工工法摒弃了传统砂浆抹灰工艺,利用蒸压加气混凝土砖砌块尺寸偏差较小、便于打磨修整的优势,由砌筑阶段即介入质量管理,严格按照不抹灰的工艺要求进行砌筑、养护、构造柱控制,在局部修整、找平、精平等个细部环节上进行周密计划,使砌筑墙体基面达到建筑墙体装饰面层的质量标准,免做抹灰层,从而达到防裂及降低施工成本的根本目的。通过多个项目的实际运用,证明本工法的效果良好。

一、工法特点

1、与常规砂浆抹灰的传统工艺相比,本工法可从根上避免粉刷层开裂这一质量通病,后期无须投入大量的人力、财力进行二次维修,可有效降低保修成本。

2、免做混凝土砌块墙面抹灰层,减少原材料用量,可大大降低施工成本。

3、免做抹灰层,减少了施工工序,可有效缩减工期,减少垂直运输机械的占用时间。

4、增了加室内空间,同时也避免了大量建筑垃圾的产生。后期楼层清扫负责担相对减轻,降低了施工现场环境污染。

5、本工法中砌筑方法施工便捷,可操作性强,不需要在墙体砌筑前浇水湿润,不用喷水养护,减少了管控环节,实施效果较好。

二、适用范围

本工法适用于工业、民用建筑中加气混凝土砌块墙体、混凝土免烧实心砌块墙体、混凝土免烧空心砌块墙体、粉煤灰蒸压加气混凝土砌块墙体的砌筑与室内、外墙面装饰工程的基层处理。

三、工艺原理

利用蒸压加气混凝土砖砌块尺寸偏差较小、便于打磨修整的优势,砌筑阶段即进行严格的垂直度、平整度控制(主要通过蒸压加气砖的进场尺寸控制、结构基础的尺寸偏差控制、墙体与结构尺寸的复核、对存在偏差在规范允许偏差范围内进行微调、对构造柱尺寸等前期控制手段,使其允许偏差控制在4-5mm内),后期简单打磨处理后即开始腻子(第一道腻子粉采用抗裂型腻子粉并加入一定比例的抗裂纤维)打底工作。而聚合物砂浆的高保水特性,可减缓砂浆的失水速度,提高水泥水化,增强砂浆粘接强度,用于垂直度(平整度)偏差较大的地方找平处理,可有效避免混凝土砌块墙体诸如粘结性差、粉刷层开裂等弊端,一次找平后即开始腻子打底工,能为后期装饰罩面工作打下良好基础。

四、施工工艺流程及操作要点

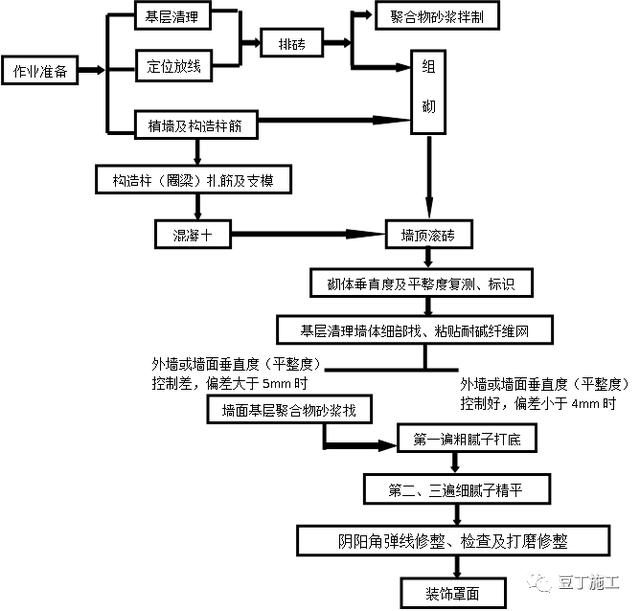

1、施工工艺流程

2、操作要点

2.1 施工准备

1.联系并安排好各类砂、砌块供应单位,避免因材料供应不足发生停工;

2.安排好足够的材料放置场地,检查砌筑工作面是否清理完毕,保证砌体工程作不受干扰的进行;

3.安排好水、电、照明及施工机。

4.检查结构主体的施工情况,是否满足施工规范的要求。如果结构尺寸偏差过大,应采取补救措施,以便在墙体定位放线时在规范允许范围内进行墙体位置微调整。

2.2 基层清理

1.清除砌筑部位所残存的砂浆、杂物等;对凸出砌筑面的的部分、外露钢筋头、铅丝头,应清除干净。

2.蜂窝麻面、疏松部分、脚手眼、凹处、缺棱吊角处,应用凿子剔除浮动混凝土,而后采用1:3砂浆分层按标高找平。

3.如果砌体基层高差大于20㎜时,应用C20细石混凝土找平达到一定强度后再进行砌筑施工。

2.3 定位放线

1.测量放线要与主体结构的测量网相配合,以主体结构的基线为准,翻出外墙平面基准线和标高基准线。其中,平面位置及构造柱位置必须把两个边线全部弹出外,必须吊线复核主体结构梁尺子大小及位置,以便于墙体位置的后期微调整。

2.应采用经纬仪和水准仪进行测量放线,墙竖向垂直线必须弹引至结构上,以便于砌筑时检查控制。

3.砌筑前,依据砌筑图放出第一皮砌块的轴线、砌体边线和洞口线,并且立好皮数杆,标出每皮砌体标高和洞口高度。

4.在符合设计图原意的原则下,根据结构尺寸进行墙体局部调整.首先将墙体原设计位置与结构上方梁进行复核,如出现梁偏差,则将墙体进行微调整,调整范围在5~30mm左右,即粉刷层厚度加上范围允许偏差范围内调整。

2.4 构造柱(圈梁)植筋、绑扎、支模及混凝土浇筑

1.构造柱钢筋不得有任何大于设计尺寸的地方,尽可能减小其钢筋制作偏差,以保证后期模板质量。植筋深度10d,进行抗拉试验合格后再进行下一道工序的施工。

2.根据柱钢筋提前进行绑扎,并经监理工程师验收合格后再进行下一道工序的施工。

3.构造柱支模必须等待滚砖施工完成后至少两天后进行,支模时不得用力过大,必须避免因支模而造成墙体垂直度的变化。

4.模板与墙必须严密可靠,不得有爆模及漏浆发生。

2.5 排砖

按砌块排列图在墙体线范围内分块定尺、划线。排列砌块的方法和要求如下:

1.砌块砌体在砌筑前,应根据工程设计施工图,结合砌块的品种、规格、绘制砌体砌块排列图。并经审核无误后,按图排列施工。

2.砌块排列应从地基或基础面、±0.00面排列,排列时采用主规格的砌块,砌体中主规格砌块应占总量的75%~80%。

3.砌块排列上、下皮应错缝搭砌,搭砌长度不得小于砌块的1/3,尺寸小于150㎜的砌块不得上墙。

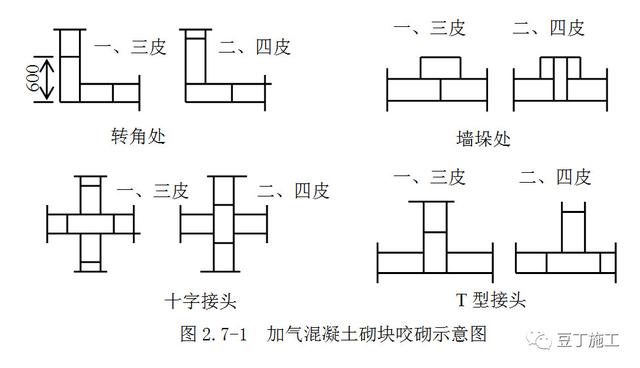

4.纵横墙交接处,应将砌块分皮咬槎,交错搭砌,砌体垂直缝与门窗洞口边线应避开同缝,且不得采用砖镶砌。

5.除墙下坎台及梁下滚砖处外,不同材料质及不同强度等级的砌块严禁混用。

2.6 聚合物砂浆拌制

1.根据所用砌块的种类、强度,结合工程所在地点的气候特点进行聚合物砂浆配合比设计及试配。

2.材料掺量允许偏差:计量精度为水泥±2%,砂控制在±5%以内,高分子聚合料严格按配合比规定用量投入,严禁擅自增减用量。

3.搅拌时应采用机械搅拌,搅拌时间不少于2分钟。

2.7 组砌

1.砌块应一律咬砌,见图2.7-1。砌墙前先拉水平线,放好墨线,按排列图从墙体转角处或定位砌块处开始砌筑,第一皮砌块下满铺砂浆。同一堵墙均用同类型、同等级砌块砌筑,无不同密度等级和强度等级的砌块混砌的情况。

2.砌体应分次砌筑,每次连续砌筑高度不应超过1.4m,应待前次砌筑的砂浆终凝后,再继续砌筑;日砌筑高度不宜大于2.4m。

3.铺浆应均匀、平整,随铺随摆,铺浆长度不宜大于750mm,宽度宜小于砌块边缘10mm;砌块一次摆正,或在砂浆失去塑性前调平;否则,应铲去砂浆重新砌筑。竖缝应填满、捣实、刮平。严禁用水冲浆灌缝。

4.砌体的转角处和交接处应同时砌筑。对不能同时砌筑而又必须留置的临时间断处,应砌成斜槎,斜槎水平投影不应小于砌体高度;接槎时,应先清理基面,浇水润湿,然后用相同材料接砌。如留槎确有困难时,必须沿高度500mm内设置2φ6拉结钢筋。砌体临时间断处的高度差不得超过一步脚手架的高度。

6.埋入砌体内部的拉结筋,应设置正确、平直。其外露部分在施工中不得任意弯折。后置于混凝土墙柱的拉结钢筋可选用膨胀螺栓法、植筋胶后植法或预埋钢板法进行施工。

7.灰缝要求横平竖直,厚度应均匀。水平灰缝厚度10mm,砂浆饱满度不应低于80%;垂直灰缝采用加浆填灌法,厚度不得大于15mm,砂浆饱满度不低于80%。严禁出现瞎缝、透亮缝和用杂物塞缝。

8.原浆随砌随勾缝,可用φ10钢筋将灰缝勾成深度1mm~3mm的凹缝。

9.砂浆应在4小时内使用完毕,任去塑性的砂浆严禁上墙。气温较高时可适当增大砂浆的稠度。

2.8 墙顶滚砖

砌至接近梁、板底时,墙顶预留100mm~150mm宽缝,待砌体收缩稳定7-14天后再补砌,补砌采用砌块斜砌挤紧,其倾斜度宜为60°左右,砌筑砂浆应饱满。

2.9 砌体垂直度及平整度复测、标识

待构造柱模板拆除清理所,采用2m靠尺进行墙体不平整面的检查,并采用色笔进行标识。同时标出可能存在的由于砌筑、构造柱施工等而引起的墙体垂直度偏差过大而引起墙体不合格点,以便进行续处理。

2.10 基层清理墙体细部找补、粘贴耐碱纤维网

1.清除影响砂浆与墙面粘附力的松散物、浮灰和污物,随后浇水润湿墙面,将剩余的粉状物冲掉。

2.提前1-2天对墙面淋水2~3次,只需稍为淋湿即可。

3.按照基层平整垂直情况,用一面墙做基准先用方尺规方,房间面积较大时,应先在地上弹出墙角线。随即在距阴角100mm处吊垂线并弹出铅垂线,在按地上弹出的墙角线往上翻引弹出阴角两面墙面厚度控制线。

4.用托线板检测一遍墙面不同部位的垂直、平整情况,用卷尺检测房的几何尺寸和方正情况,以墙面的实际高度决定灰饼和冲筋的数量。水平及高度距离以1.8m为宜,做成50mm见方的灰饼,厚度以满足墙面装修达到垂直度和房间的方正要求为宜。上下灰饼用托线板找垂直,水平方向用靠尺板或接线找平,先上后下,保证墙面上、下灰饼表面处在同一平面内。

5.找平前检查灰缝,将饱满度,不够饱满的灰缝采用聚合物砂浆补满。

6.将砌体表面低凹处,特别是高差低于15mm的点,进行聚合物砂浆分层修正补平。

7.水电管线(包括穿墙套管、线盒、插座等)的暗敷时所切沟槽、穿墙套管和预埋件等,用1∶3水泥砂浆填实,宜比墙面微凹2mm,再用聚合物砂浆补平,而后沿槽长或洞口周边外贴大于100mm宽耐碱纤维网加强。

8.对于构造柱及其他特殊部位尺寸超过5mm以上的,采用人工打凿,但不得出现过度打凿情况发生。并将因打磨、打凿产生的建筑垃圾及时清理出现场。

9、粘贴城耐碱纤维网

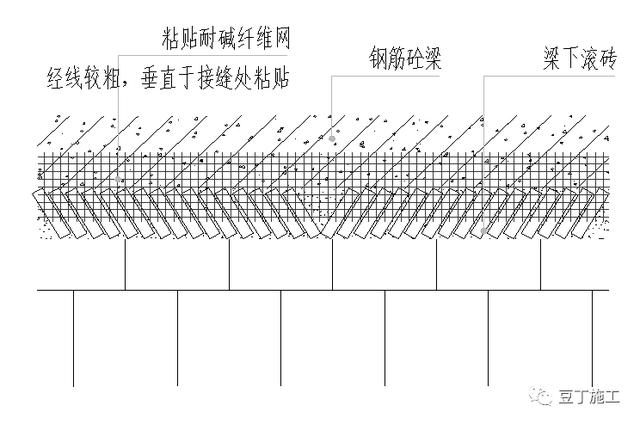

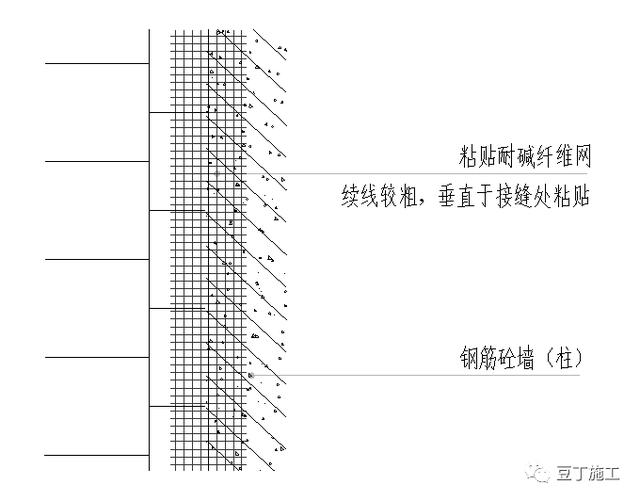

(1) 不同材料基体交接处、窗洞口等位置,在找平后粘贴耐碱纤维网防止开裂。

(2) 耐碱纤维网粘贴采用配套粘结剂,也可薄抹聚合物砂浆后直接压入砂浆内,从中间往四边压出砂浆,均匀地布满在网格布上。后期采用腻子括平覆盖。

(3) 耐碱纤维网与各基体的搭接宽度200mm,相互搭接大于200mm,并按经纬丝不同粗细,正确粘贴于交接位置。

梁下水平方向粘贴大样

墙(柱)侧垂直方向粘贴大样

(4)耐碱纤维网不能连续粘贴时,应预留搭接宽度≥50mm网身在外。下次开始粘贴时,应与预留网身进行搭接粘接,并注意保持纤维网的平整度,防止过厚而影响腻子覆盖。

2.11 墙面基层聚合物砂浆找平

1.墙体特殊部位偏差较大时,采用人工打凿和微调不能处理的墙体,墙面基层应采用聚合物砂浆找平。在墙体略为湿润的情况下进行,但墙体不得有明水,找平厚度控制在3~5mm内。

2.用铁抹子在墙体上铺砂浆,大力压实。并以灰饼为准,用铝合金条刮平找直,待找砂浆稍干后,用木抹板搓毛、抹平。

3.完成后全面检查找平层垂直度、平整度、阴阳角是否方正,顺直,发现问题及时修补处理。

2.12 第一遍粗腻子打底

1.第一道粗腻子打底。采用粉粗腻子粉加纤维和胶进行第一道打底,厚度控制在3mm以下。用2m铝合金靠尺进行整个墙面进行刮白处理,以保证墙体平整度。

2.靠尺检查。对还存在偏差较大的地方进行标识。对所查高出部份采用角磨机再次进行增磨处理,凹入部分进行补填,并清理打磨灰尘。

2.13 第二、三遍细腻子精平

1.采用细腻子粉进行墙体刮白处理,确保整个墙面处理完全达到装修要求。

2.采用砂布对刮白墙面进行打磨。打磨时采用灯光照射的办法进行控制,高出墙面部分必须一次打磨到位,不得留有不平整地方出现。

2.14 阴阳角弹线修整、检查及打磨修整

1.阴阳角修整。墙面大面积完成后,返回进行阴阳角的处理,采用弹线对阴阳角调整,沿所弹控制线进行修补或打磨,使达到垂直平整要求,并用专用检查工具进行复核检查。

2.墙面打磨精平。采用砂布对刮白墙面进行打磨,打磨时采用灯光照射的办法进行控制,高出墙面部分必须一次打磨到位。

2.15 装饰面层

将打磨完成后将墙面粉尘清除干净,滚(喷)罩面漆按常规方法分次进行,必须全部满涂,不得存在漏涂。

五、实际应用操作要点照片

拉线砌筑

铺浆控制

砌块随铺随砌

同时砌筑转角处和交接处的砌体

构造柱马牙槎留设 先退后进

构造柱马牙槎留设 垂直平整、进退一致

墙体第一次砌筑

构造柱钢筋

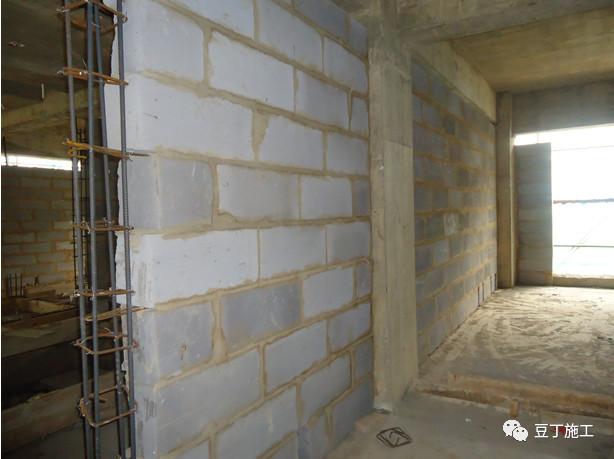

墙体砌筑完成后

梁下滚砖砌筑

不同材质交接处增设耐碱纤维网

墙面基层垂直度(平整度)达不到要求时的聚合物砂浆找平处理

施工中砂浆随拌随用