一:厂房结构安装方案的选择

由工程概况可知构件数量较多且相差较大,若采用综合吊装法则起重机种类更换频繁,吊索更换也很平凡,造成费工费时现象。而分件吊装法每次吊装相同的构件,索具不需经常更换,操作方法简单且基本相同,中间有间隔时间,能为后续工作提供工作面和时间。基于以上分析,将施工方案定位分件吊装。柱子及抗风柱的吊装采用旋转法,屋架的堆放采用斜向堆放。

二:结构安装方法的确定:

柱和屋架采用现场预制。采用同时预制,先吊装柱,然后吊装吊车梁、连系梁,最后是屋盖系统,包括屋架、屋面板、天窗架、天窗侧板,一次安装完毕。

三:起重机型号的选择确定及吊装方案:

由主要构件一览表,构件重量均小于8吨,安装高度均小于21米,因此暂时将起重机型号定为W1—100

起重机型号的确定和工作参数的计算:

1、吊装中柱的起重机选择:

柱子最重为6.9吨,长度为11.8米,采用一点绑扎起吊法,要求起重量和起重高度分别为:

要求起重量:Q=Q1+Q2=6.9+0.2=7.1t

要求起重高度:H=h1+h2+h3+h4=0+0.3+11.8+1.2=12.3m

现初选用W1-100型履带式起重机,起重机臂长23m,当Q=7.1t时相应的最大起重半径R=7.5m,起重高度H=20m>12.3m,满足吊装柱子的要求。由此选用W1-100型履带式起重机,起重机臂长23m,其转动半径不大于7.5m处吊柱子。

2、吊装抗风柱的起重机选择:

柱子最长为14.24M,重量为5.81T,采用两点绑扎起吊法,要求起重量和起重高度分别为:

要求起重量:Q=Q1+Q2=5.81+0.2=6.01t

要求起重高度:H=h1+h2+h3+h4=0+0.3+14.24+1.2=15.74m

现初选用W1-100型履带式起重机,起重机臂长23m,当Q=6.01t时相应的最大起重半径R=8m,起重高度H=20m>15.74m,满足吊装柱子的要求。由此选用W1-100型履带式起重机,起重机臂长23m,其转动半径不大于8m处吊柱子。

3、吊装屋架时起重机的选择:

因屋架跨度L>18M,故采用横吊梁四点绑扎安装,安装所要求的起重量和起重高度不统一,屋架分为低跨屋架和高跨屋架,在此以高跨屋架的计算为准。

要求起重量:Q=Q1+Q2=7.15+0.2+0.5=7.85t

要求起重高度:H=h1+h2+h3+h4=10.7+0.3+2.74+2.5=16.24m

现初选用W1-100型履带式起重机,起重机臂长为23m,查表得当起重量Q=7.85t时,起重半径R=7M,其中高度H=21m>16.24m,故满足吊装屋架的要求。由此可按柱的选择方案选用W1-100型履带式起重机,起重机臂长为23m在起重半径7m范围内。

4、吊装屋面板时起重机的选择:

对于屋面板同样以安装高跨屋面板的计算结果为准,考虑到装屋面板是需要跨过已安装好的屋架,我们在起重臂顶端安装一个鸟嘴架来解决。

要求起重量:Q=Q1+Q2=1.02+0.2+0.5+0.5=2.22t

要求起重高度:H=h1+h2+h3+h4+d=(10.7+2.74)+0.3+0.24+2.5=16.48m

根据以上数据和实际工程环境可选用W1-100履带式起重机,臂长23m,吊装屋面板时的起重半径为15米。

5、吊装天窗侧板时起重机的选择:

对于天窗侧板以安装高跨屋面板的计算结果为准,我们同样在起重臂顶端安装一个鸟嘴架。

要求起重量:Q=Q1+Q2=0.64+0.2+0.5+0.5=1.84t

要求起重高度:H=h1+h2+h3+h4+d=17.33+0.3+0.02+2.5=20.15m

根据以上数据和实际工程环境可选用W1-100履带式起重机,臂长23m,吊装屋面板时的起重半径为7米。

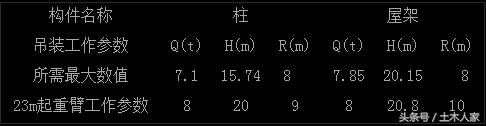

小计:综合安装各构件的工作参数要求,选用W1-100型履带式起重机,23m长起重臂。并查起重机性能曲线,安装厂房各构件时起重机的起重参数如下表所示:确定原料跨及出坯跨构件吊装时起重机的工作参数如下表所示。

由以上表格算出的参数值及W1-100型起重机的机械参数,吊装柱边柱时,W1-200起重机的开行路线从略,并综合实际情况可以设计出如下的开行路线:

1、柱的平面布置及开行路线:

柱的预制位置即为安装前的就位位置,柱采用斜向布置,采用一点绑扎旋转法起吊。起重机在跨外首先沿K~H轴中间开行,每停一点,安装两根柱子:然后转入 H-E跨距E轴线5M安装柱子,每一停机点可以装一根根柱子。最后转入B轴线沿A轴线5M开行安装柱子,每一停机点可以装一个柱子。同时依次完成临时固定、校正,最后固定作业,具体情况见图纸。

2连系梁,吊车梁的平面布置及开行路线:

连系梁,吊车梁沿柱边纵向放置,要尽量接近安装位置。安装吊车梁时起重机采用跨中开行,每一停机点可安装2~4根吊车梁;同时,可进行屋架扶直和就位。起重机可从K-H跨12轴线开始安装吊车梁,及扶直屋架;然后转入H-E跨从1轴线向12轴线方向进行,最后转入E-A跨从12轴线向1轴线方向进行,完成第二次安装吊车梁和扶直屋架作业。

3、屋架和大型屋面板的平面布置和开行路线:

屋架在跨内采用叠浇预制,两端留有足够的穿筋、抽筋的场地,屋架采用沿柱边斜向堆放,按设计要求在安装位置就位,并用汽车式起重机将大型屋面板沿柱边纵向堆放。用履带式起重机在K-H跨跨中开行,从12轴线开始分跨间安装屋架、屋面板及屋盖支撑等。当K-H跨屋架、屋面板等构件安装完成后,再完成H-E跨从1轴线至12轴线屋架、屋面板及屋盖支撑的安装作业。最后完成E-A跨从12轴线至1轴线屋架、屋面板及屋盖支撑的安装作业。

四:施工总平面布置

(草图见附图1:预制构件平面布置和附图2:吊装构件平面布置图。详细图见A2图纸两张)

1构件布置是吊装工程

根据本工程特点及现场条件,在满足施工,保证安全现场文明的条件下,对本工程进行总平面布置。单层厂房构件布置是吊装工程中重要的工作。

构件布置的要求:

(一) 构件布置时应该注意的一下问题:

(二) 每跨构件尽量布置在本跨内,如确有困难是,才考虑布置在跨外而便于吊装的地方。

(三) 构架布置方式应该满足吊装工艺的要求,尽可能布置在起重机的起重半径内,尽量减少起重机负重行驶的距离及起重臂的起伏次数;

(四) 应首先考虑重型构件的布置;

(五) 构件布置的方式应便于支模及混凝土的浇筑工作,预应力构件尚应考虑有足够的抽管、穿筋和张拉的操作场地;

(六) 所有构件应布置在坚实的地基上;

(七) 构件的平面布置分预应力平面布置阶段和吊装阶段构件就位布置,但两者之间有密切关系,需同时加以考虑,做到相互协调,有利吊装。

2、柱的预制布置:

需要在现场预制的构件主要是柱和屋架。其他构件在构件厂或场外制作,运到工地就位吊装。

柱的预制布置采用斜向布置。

3、屋架的预制布置:

屋架一般在跨内平卧叠浇预制,每叠3-4榀,布置方式有三种:斜向布置、正反斜向布置及正反纵向布置。根据本设计工程概况采用的是正反斜向布置。

4、吊车梁的预制布置:

当吊车梁安排在现场预置时,可靠近柱基顺序纵向轴线会略作倾斜布置,也可插在柱的空当中预制。如具有运输条件,也可在场外预制。

5、屋架的扶直就位1屋架的斜向就位2屋架的成组就位位置

6、吊车梁、连系梁、基础梁、屋面板的就位

7施工中的材料等布置:

1、施工围墙

在施工现场四周按要求位置修建临时围墙,墙高2m,并在场地入口处安装带锁的门。

2、砼供应

本工程搅拌机周围布置砂石堆场及水泥库。

3、加工房

本工程每个场地均设置钢筋房及木工房。

4、材料临时堆场

所有周转材料及其它原材料等均堆放在场内空地上,按规划平面有序堆放。

五:结构构件吊装工艺

1吊装前准备

吊装前需作好以下准备工作:构件运输、就位和堆放;构件强度、型号、数量和外观等质量检查;构件的弹线、编号以及基础准备、吊具准备等。

2柱的吊装

1、柱吊装前应对基础杯底抄平,其具体方法为:先测出杯底的实际标高,量出柱底至牛腿顶面的实际长度,然后根据牛腿顶面的设计标高与杯底实际标高之差,可得柱底至牛腿顶面的应有长度,将其与柱量得的实际长度相比,得到杯底标高应有的调整值Δh,可在杯口内标出,并用C20细石混凝土将杯底抹平至标志处。

2、柱应在柱身的三个面弹出安装中心线,矩形截面柱按几何中心线;工字形截面柱除在矩形部分弹出中心线外,为便于观测和避免视差,还应在工字形截面的翼缘部位弹出一条与中心线平行的线,柱顶和牛腿面也应弹出屋架及吊车梁的安装中心线。

3、牛腿柱采用一点绑扎,抗风柱采用两点绑扎

4、柱子在接近杯底时,应进行对位,即从柱四周向杯口放入8个楔块,并用橇棍拔动柱脚,使柱的吊装中心线对准杯口上的吊装准线,并使柱基本保持垂直。柱对位后,应先把楔块略为打紧,再放松吊钩,检查柱沉至杯底后的对中情况,若符合要求,即可将楔块打紧作柱的临时固定,然后起重钩即可脱钩。

5、柱子校正采用两台经纬仪从柱的相邻两面观察柱的安装中心线是否垂直。垂直偏差的允许值:柱高H≤5m时为5mm;柱高H>5mm时为10mm;当柱高≥10m时为1/1000柱高,且不大于20mm。当垂直度偏差较小时,可用敲打楔块纠正,当垂直度偏差较大时,可用千斤顶进行校正。

6、柱子校正后,立即进行最后固定,即在柱脚与杯口的空隙中浇筑C30细石混凝土,混凝土分两次浇筑,第一次浇至楔块底面,待混凝土强度达到25%时拔去楔块,再将混凝土浇满杯口,待第二次浇筑的混凝土达70%后,方能吊装上部构件。

3基础梁、连系梁、吊车梁吊装

1、吊装时应两点绑扎,对称起吊,吊钩应对准重心使起吊后保持水平。

2、平面位置的校正应采用通线法,即根据柱的定位轴线用经纬仪和钢尺先校正厂房两端的四根梁位置,再依据校正好的端部吊车梁沿其轴线拉上钢丝通线,逐根拔正。

3、梁校正后应立即焊接固定,并在吊车梁与柱的空隙处浇筑细石混凝土。

4屋架吊装

1、吊装顺序

绑扎→扶直与就位→吊升→临时固定→校正和最后固定。

2、屋架绑扎点应选在上弦节点处,左右对称于屋架的重心。本工程屋架绑扎应采用四点绑扎,并事先对吊装应力进行验算。屋架绑扎的吊索与水平夹角不宜小于45°。

3、屋架扶直本方案决定采用正向扶直,即起重机位于屋架下弦一边,吊钩对准上弦中点,收紧吊钩并略起臂使屋架脱模,然后升钩并起臂使屋架以上弦为轴旋转为直立状况。

4、屋架采用悬吊法吊升,屋架起吊后旋转至设计位置上方、超过柱顶约300mm,然后缓缓下落在柱顶或托梁上,力求对准安装准线。

5、屋架对位后应立即进行临时固定,对于第一榀屋架,可用四根缆风绳从两边拉牢,并与抗风柱连接。

6、屋架校正可用经纬仪检查屋架的垂直度,并用工具式撑杆纠正屋架的垂直偏差,使屋架上弦中部对通过两个支座中心的垂直面编差不得大于h/250(h为屋架高度)。

7、屋架校正完毕应立即按设计规定用螺母或电焊固定,屋架固定后方可松吊钩。

5屋面板吊装

屋面板吊装应自两边檐口对称地吊向屋脊,以避免屋架半边受荷。

六:结构吊装质量控制措施

1、柱基杯口底杯高及其轴线,在吊装前应作全面检查。

2、吊装柱轴线允许误差为±5mm,柱垂直度允许误差为H/1000(H为柱高)。所有构件吊装前均应弹线,对号、定位,并按规定焊接。

3、各种预埋件在构件制作时应准确预埋到位,严禁漏埋、错埋。

4、加强构件校正的准确性,校正必须采用经纬仪和水平仪校正。

注:质量安全施工等工程内容从略,详细见国家标准施工规范。