实例分析:极限压力达700t的锚杆静压桩设计

陈望银,戴标兵

[摘 要] 某综合消费圈补桩工程采用了静力压桩技术,设计要求补桩需穿透第⑦层土进入第⑨层土,根据理论计算,桩极限压力可达近700t。根据这一要求,施工单位依据工程特点设计了新型的拉、压相结合的压桩反力架,本文对此作了详细阐述。

[关键词] 沉桩 静压 桩架 锚固 拉杆 压杆

锚杆静压桩是锚杆和静力压桩技术结合形成的一种桩基工艺,其组成的两大部分为抗拔锚杆和静压桩。在锚杆静压桩的压桩过程中,利用液压设备向桩施加一定的压力,而通过锚杆将反力传至已有的结构,如此将桩压至设计标高。它作为一种新的沉桩技术,已在地基加固、补桩、基础托换、纠偏等方面充分发挥出其施工方便、环保、多快省、质量有保证等特点。与其它沉桩技术相比,它具有施工时无振动、无噪声、设备简单、操作方便、移动灵活、可在场地和空间狭窄的条件下施工等优点。通常作法是:利用原基础砼底板,通过锚杆静压桩的设备将桩在砼底板开孔处压入地基土中,然后连接桩的顶部和基础底板,形成整体后使新的桩参与原建筑物的基础(地基)一起承受荷载。

上海地区的土质属于长江三角洲冲积层,基本上是饱和的软粘土层。在以往锚杆静压桩的施工实践中,用于基础托换和纠偏作用的静压桩一般只进入第⑦层土,以第⑦层土作为桩尖持力层。其反力桩架一般是在两个立柱上方安装反力梁,反力梁的下方设置千斤顶,立柱的下端通过锚杆与已有结构基础相连。这种传统的反力装置与基础仅有两个接触面,承受的压桩反力较小,因而压桩深度小。

在上海新世界综合消费圈的补桩工程中,为了保证桩的承载力,设计要求将钢管桩压入第⑨层土下5~6m,总长度达到63m。根据理论计算,桩极限压力可达近700t。穿透第⑦层土、进入第⑨层土的锚杆静压桩目前在上海软土地质的条件下尚无记载。对于如此大吨位超长的锚杆桩,必须对桩架进行改进。

1 工程概况

某综合消费圈位于凤阳路和西藏路夹角处,由现新世界商城和原上海远东娱乐广场组成。其中远东娱乐广场为一停建工程,其两层地下室和两层上部结构已完成,现业主拟将两幢大楼连接为一个整体。由于设计对该娱乐广场进行了结构修改,其自身桩基承载力已不够,除对大楼本身需进行基础托换加固处理外,还应对其外扩部分(两楼连接区域)进行补桩施工。由于连接区域西北角实际场地相当狭小,此处设计了7根锚杆静压桩。锚杆静压桩桩材料为Q345钢管,规格为φ478mm×16mm,单节桩长1.8m,桩距为2~2.5m,并采用种植在两侧结构上的φ32mm钢筋作为抗拔锚杆。其它区域施工条件尚可,设计采用了钻孔灌注桩方案,此种沉桩工艺较为成熟,本文不作介绍。

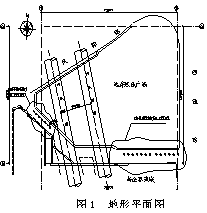

7根锚杆桩位于两楼之间西北角约4.6m宽、30m长的狭长区域内,该补桩施工区域邻近有地铁一号线隧道通过,并同时穿过新世界商城和原远东广场娱乐城,两隧道中心相距17.239m,最近离锚杆静压桩为4.1m,如图1所示。

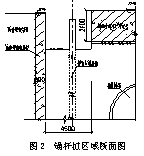

两建筑物地下结构最近处净距仅为4m,上海新世界商城原地下围护采用800mm厚、 20m深的地下连续墙;原远东广场一侧为2.4m厚的混凝土大底板。 锚杆桩区域断面图如图2。

2 施工方案确定

补桩所处区域空间相当狭窄,且距离地铁隧道最近仅为4.1m,在补桩施工过程中如何保护地铁结构安全、保证地铁正常营运显得尤为重要,为此,合理选择桩型及施工工艺是关键。

根据以往桩基础施工经验,我们先后考虑了钻孔灌注桩、静压预制砼桩以及锚杆静压桩三种方案。钻孔灌注桩施工周期较长,容易出现坍孔现象,给地铁隧道带来安全隐患;静压预制砼桩挤土现象严重,而且现场条件不容许大型压桩机械进场;而锚杆静压桩施工具有设备简单、操作方便、移动灵活、可在场地和空间狭窄的条件下进行施工等特点,在施工过程中由千斤顶根据入土深度逐段施于不同压力,每一段都需要进行焊接,压桩的进度相对缓慢,对土体影响较小,从而有利于对地铁隧道的保护,因此成为西北角区域补桩方案的首选。

3 桩架设计及其构造

能承受600~700t反力的桩架已不是传统意义上的桩架,除了桩架本身的强度与刚度需满足压桩要求外,还必须增加与结构的锚固点,将近700t的压桩反力可靠传递到结构之上。

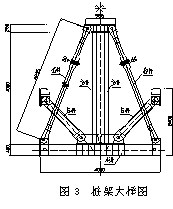

根据现场桩位在新世界商城地下围护800mm厚地下连续墙与原远东广场2.4m厚大底板之间的特殊情况,我们设计了拉、压杆相结合的桩架形式。该压桩施工时桩架与原结构之间共有4个接触点,每个接触点种植10根φ32钢筋作为锚杆,压桩时的强大反力传到两边的结构上。桩架形式如图3所示。

整个桩架构造简单,受力合理,该桩架设计具有如下优点。

1)充分利用该区域土方开挖后近3m的有效高度,桩架整体降低,移动、定位更为方便。

2)采用压杆和拉杆共同受力方式,有效分解集中荷载,受力更合理。

3)桩架采用单件组合形式,每单件重量不超过1.5t,便于安装。

4)因原结构不可避免存在误差,拉杆和压杆采用可调节形式,精确对中桩身。

5)采用手拉葫芦形式降低了操作人员劳动强度。

6)钢结构构件采用机械开孔,销具磨平、铣光,保证了安装精度。

7)整个桩身构造很好地解决了现场环境的制约,满足了施工需要。

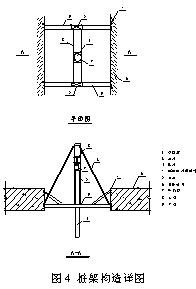

桩架构造如图4所示。作用原理:千斤顶7施加压力于钢管桩1上,反力通过上梁8传递给两侧立柱5,再通过立柱传递给下梁9及拉杆2和压杆3,这样压桩反力就由桩架两侧结构基础承担。

桩架主要构件所采用的材料:大梁400mm×400mmH型钢,立柱350mm×150mm×14mm方钢,拉杆150mm×20mm钢板(两片),压杆250mm×250mm×14mm方钢。

4 施工方案及施工方法

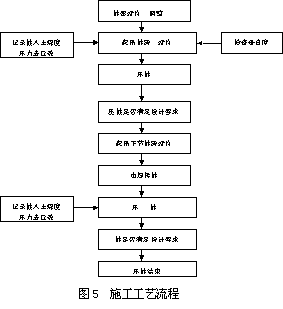

施工工艺流程如图5所示。

4.1 施工准备

1)施工前,在一组钢管锚杆桩的位置先挖去3.5m深的土,地墙位置处挖至地墙内侧,另一侧则进行1:1放坡。

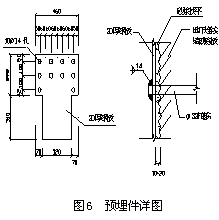

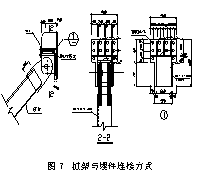

2)在暴露的两侧地下墙和底板内侧的上端及下端采用“喜力得”技术种植φ32mm钢筋作为压桩时的锚杆,并焊接钢预埋件作为桩架底部钢梁的支承点。预埋件详图以及桩架与埋件的连接方式分别见图6、图7所示。

3)根据桩架大样图现场拼装桩架。由于桩架将承受约700t的上拔力,因此各部位连接件在确保牢固后才能进行施工,同时检查液压系统元件接头油管是否松动、破损及各连接件是否漏油。

4)本工程每节桩长为1.8m,钢管桩加工及进场应根据施工顺序及进度配套并及时进场,根据桩长确定各规格长度的数量。

5)钢管桩进场堆放场地要平整,堆放高度不宜太高(不超过3层),防止受压变形。钢管桩两侧用楔块塞牢,防止滑动。

4.2 压桩施工

4.2.1 准备工作

1)压桩前,会同监理及工程有关人员认真验收钢管桩、锚筋的质量以及压桩的位置,并在两侧结构上弹出桩位中心线,确保桩位正确。

2)压桩架根据设计压桩力进行加工配试、验收,检查各部件满足压桩要求,以适宜压桩条件。检查液压系统元件接头油管是否松动、破损、漏油。

3)对压桩的高压油泵压力表仪器进行计量测试,计算是否符合要求及油泵的油箱是否有足够的液压油。

4)按标准进行施工用电的布置,检查电源线的绝缘状况,电源线必须进漏电保护开关。

5)各部件连接完成后必须进行试压及安全检查,待检查无误后方可正常进行。

4.2.2 流程介绍

1)桩架安装时应均衡拧紧与锚杆的连接螺栓,保持平面内外垂直,底座固定牢靠,防止桩架晃动,在沉桩过程中随时检查并调整。

2)用葫芦将桩段起吊就位扶直,套主桩帽使千斤顶与桩段轴线保证在一垂直线上,待检查桩位正确、垂直度符合规范和设计要求时方可开始压桩作业。初施预压力时力求轻压,以保证桩的垂直度,当发生倾斜时及时纠正或拔出重新就位。重复进行压桩和接桩。

3)接桩:下节桩应在地坪面上冒高250mm~300mm工作高度,安装内衬套,均匀对称施焊、焊缝饱满。

4)压桩:每节桩长1.8m,施工应匀速、连续,每20cm为一次进尺压桩。严格控制压桩垂直度,控制桩的入土深度,正确压至桩的设计标高(以标高控制为依据)。

5)压桩时应一次到位,否则会因停歇时间过长使压桩阻力增大,难以施工,如有特殊情况必须中途停歇,需将桩尖留在软土中,且停歇时间不得超过24小时。

6)做好每根桩的实测数据记录,做到边做边记录。

7)压桩完、未浇砼之前,在桩孔顶加盖钢板以防杂物掉入孔内,发生安全事故。

8)本次压桩极限压力需达近700t,根据压力计算结果,在未压至第7层土之前,仅需一只320T的千斤顶,而穿透第七层土时压力值突增,需增加一只500t的千斤顶,两只千斤顶一起工作,达到设计要求。

5 实施效果及结论

本次补桩工程共7根锚杆静压桩,从2003年9月24日开始压桩施工(图8),于2003年11月1日结束施工。平均5天一根,整个施工过程中进行全程监控,并记录钢管桩入土深度与压力之间的变化。从过程来看,穿透第⑦层压力峰值可达到620t,当穿透第⑦层进入第⑧层时,压力急速降低,最小只有305t,根据桩的入土深度结合地质报告,确信第⑦层已穿透。当桩入土深度达到54 m时,压力值又开始增加,并逐节累积增加,入土速度开始减慢,平均2.5小时一节,反弹也开始增大,当压力值接近700t时,反力架的大梁开始出现弹性形变,根据入土深度和地质报告判断已进入第⑨层土(粉细砂层)。

1)利用我们自己开发设计的大吨位桩架构造简单、受力合理,成功地将钢管桩压入了第⑨层土中。

2)对本工程而言,在保证邻近地铁隧道的安全前提下按设计要求进行补桩,采用锚杆静压桩是一种有效的措施。

3)锚杆静压桩工艺由于较小的挤土、排土效应和较为缓慢的压桩施工速度,再结合现场条件设计制造出与之相适应的反力架装置,能广泛可靠地应用于各类工程中。