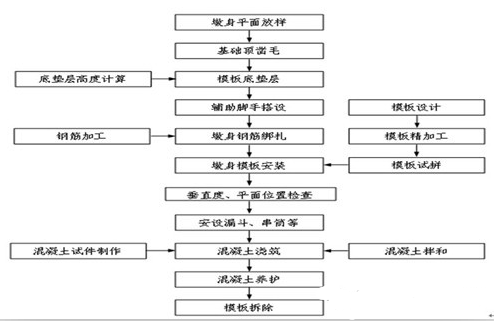

墩身施工工艺流程图:

麻面:

产生的原因:

模板表面粗糙、除锈不彻底或粘附水泥浆等杂物未清理干 净,拆模时混凝土表面被粘坏;

模板拼缝不严,局部漏浆;

模板脱模剂涂刷不匀,或局部漏刷,混凝土表面与模板粘结造成麻面;

混凝土振捣不实,气泡未排出,停在模板表面形成麻点。

防治措施:

模板表面清理干净,不得粘有水泥砂浆等杂物,浇灌混凝土前,模板缝隙,应用双面胶带、海绵或腻子等堵严,模板脱模剂应选用长效的,并涂刷均匀,不得漏刷;混凝土应分层均匀振捣密实,直到排出气泡为止。要加强对砼操作工的培训。

蜂窝:

产生的原因:

(1)混凝土配合比不当或砂、石子、水泥材料加水量计量不准,造成砂浆少、石子多;

(2)混凝土搅拌时间不够,未拌合均匀,和易性差,振捣不密实;

(3)砼下料不当或下料高度过高,未设窜筒使石子集中,造成石子砂浆离析;

(4)混凝土未分层下料,振捣不实,或漏振,或振捣时间不够;

(5)模板缝隙未堵严,水泥浆流失;

(6)钢筋较密,使用的石子粒径超标或坍落度过小;

防治措施:

严格控制混凝土配合比,经常检查,做到计量准确,混凝土拌合均匀,坍落度适合;根据钢筋间隙,控制骨料最大粒径;混凝土下料高度超过2m设串筒或溜槽,浇灌分层下料,分层振捣,防止漏振;模板缝应堵塞严密,在浇筑混凝土过程中,随时检查模板接缝情况防止漏浆。

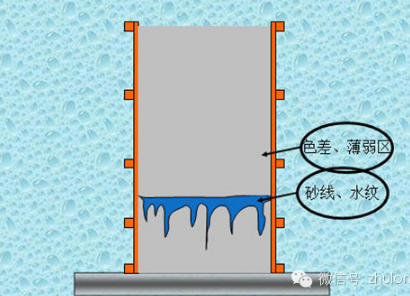

色差 、错台:

产生的原因:

(1)模板涂刷脱模剂不均匀或所用脱模剂质量问题形成色差;

(2)模板打磨不彻底,不干净,模板生锈形成颜色不均匀;

(3)混凝土浇注间隔过长,或有过振现象,形成色差不一致;

(4)原材料尤其是矿物掺合料变化产生色差。

防治措施:

模板必须打磨干净后,再进行涂脱模剂作业,涂脱模剂后用棉纱吸去多余油,如果棉纱出现黑色的油污现象,必须重新清理模板,直到用棉纱擦后不再出现油污现象,并保证涂油均匀一致。混凝土拌合及运输要严格按照混凝土施工工艺进行操作,严禁混凝土出现离析现象,如果出现离析现象就不能进行混凝土浇筑。在振捣过程中要责任心强,不能出现漏振、过振、欠振现象。在混凝土浇筑过程中,混凝土必须从腹板内侧位置布料,对于淋洒在翼缘板外侧、内侧的混凝土要及时清理干净,保证此处混凝土不形成失水现象。

水纹、露砂:

产生原因:

主要原因是由于砼拌合过程水灰比未控制好,水量过大引起坍落度过大,灌注时经振捣后砼离析,水泥浆浮到砼的表面,水泥含量较多, 终凝后在砼表面形成表面颜色较深,形成形状似水纹状。严重时水泥浆流失造成表面露砂现象。此外,砼分层灌注时,由于振捣上层砼时振动棒没有深入到下层足够的深度也容易形成水波纹现象。

处理措施:

(1)严格控制施工配合比,砼拌合过程中必须严格控制坍落度, 加强坍落度测试。不合格必须重拌合。

(2)砼振捣时必须将振动棒插入下层,控制振捣时间,振捣半径,防止漏捣。

(3)必要时更换矿物掺合料或外加剂提高混凝土保水性。

(4)积极改变固定的下灰位置,做到均匀下灰,防止在模板的竖向拼缝处形成低谷。

(5)三是准备好吸水材料,及时排除混凝土表面泌水。

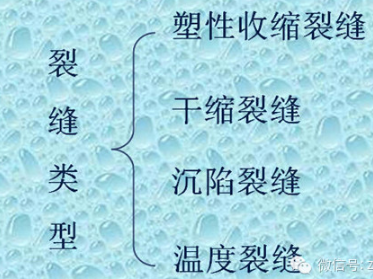

裂纹:

塑性收缩裂纹:

产生原因:

混凝土在终凝前几乎没有强度或强度很小,或者混凝土刚刚终凝而强度很小时,受高温或较大风力的影响,混凝土表面失水过快,造成毛细管中产生较大的负压而使混凝土体积急剧收缩,而此时混凝土的强度又无法抵抗其本身收缩,因此产生龟裂。影响混凝土塑性收缩开裂的主要因素有水灰比、混凝土的凝结时间、环境温度、风速、相对湿度等等。

防治措施:

采取二次抹面,加强早期养护,配合比优化。

干缩裂纹:

产生原因:

主要是由于混凝土内外水分蒸发程度不同而导致变形不同的结果。混凝土受外部条件的影响,表面水分损失快、变形较大,内部湿度变化较小、变形较小,较大的表面干缩变形受到混凝土内部约束,产生较大拉应力而产生裂缝。

防治措施:

拆模后及时包裹保湿养护或采用养护剂养护,配合比优化。

温度裂纹:

产生原因:

由于混凝土的体积较大,大量的水化热聚积在混凝土内部而不易散发,导致内部温度急剧上升,而混凝土表面散热较快,这样就形成内外的较大温差,较大的温差造成内部与外部热胀冷缩的程度不同,使混凝土表面产生一定的拉应力。当拉应力超过混凝土的抗拉强度极限时,混凝土表面就会产生裂缝。

防治措施:

降低混凝土水化热,浇筑完毕后,顶部及时用土工布进行覆盖,安装测温仪器进行不间断测温,根据测温记录,在墩身混凝土内外差小于15℃,表面温度和环境温度差小于15℃时,才允许拆模。

沉降裂纹:

产生原因:

(1) 砂、石级配质量差,空隙率大,配合比砂率过小;

(2) 混凝土在运输、浇筑过程中难以控制其均匀性;

(3) 搅拌时间短,混凝土拌合物不均匀;

(4)粗骨料粒径偏大,泵送较困难;

(5)外加剂过量。

防治措施:

(1)优化混凝土配合比,改善混凝土拌合物和易性;

(2)监测材料波动情况,及时调整混凝土的工作性能;

(3)随时检查混凝土搅拌时间,保证混凝土搅拌时间满足要求;

(4)调整外加剂掺量。

漏筋:

产生原因:

(1) 保护层垫块放置不合理或数量不够;

(2)混凝土捣固存在漏捣或捣固不到位;

(3) 混凝土坍落度不够或浆体过少;

防治措施:

(1)按设计防止保护层垫块保证不少于4个/m2;

(2)加强混凝土捣固,严格控制混凝土坍落度和配合比;