随着国民经济的不断发展,建筑水平的不断提高,建筑规模也在不断的扩大,超高层建筑也日益增多,因此底板大体积混凝土结构逐渐成为大型现代化建筑设施主体的关键组成部分,而作为混凝土工程控制的核心和重点在于底板大体积混凝土的施工,由于其浇筑量大、持续时间长、参与的人员和单位多、施工组织管理难度大等特点。

本文以某广场项目T3N塔楼底板超大体积混凝土浇筑为例,共分为三个部分,一、工程概况;二、施工重难点控制;三、取得的监理经验分享。从监理的角度出发进行论述,作为监理人员如何控制大体积混凝土浇筑。

作为施工监理来讲,如何在做好本职工作的同时从监理角度来确保大体积混凝土浇筑能否取得成功,是我们面临的一项重要任务。

本文通过实践,总结了大体积混凝土施工监理的相关要点和工作重点,为监理工程师提供一些切实可行的监理实践经验,供大家分享和参考,由于本人水平有限,如有不尽之处敬请谅解,欢迎提出修改意见。

工程概况T3N塔楼用途为高端住宅,层高3.8米,底板至主屋面结构总高度约356米,塔楼建筑高度321.592m,建筑层数74层,塔楼东西向平面尺寸为38米,南北向向北面呈帆型,平面尺寸沿结构高度32~45米不等。

建筑物耐火等级一级,抗震设防烈度6度,建筑物防雷类别二类防雷,基本风压0.4 Kpa,地面粗糙度类别C 类,主体结构形式为现浇钢筋混凝土框架+核心筒结构。塔楼结构抗侧体系由带腰桁架和巨柱的钢框架+钢筋混凝土核心筒+混合伸臂(连接核心筒角部和巨柱)组成。柱墙混凝土等级六十三层以下为C60,六十三层以上为C50,楼板及楼梯砼等级为C35。T3N塔楼大体积混凝土主要分布在底板基础部位,单次最大浇筑量约9000m³,具体概况见下表。

本工程基础底板厚度最厚达9m,混凝土方量达到9000m3属于超大体积混凝土,一次性浇筑成型。如何做好混凝土的温控措施,防止混凝土开裂是控制的关键,决定着混凝土浇筑的成败,施工组织和裂缝均面临较大挑战,本文从混凝土浇筑的施工组织管理、防开裂措施、温控措施等进行叙述。

施工重难点控制

1. 施工组织及管理

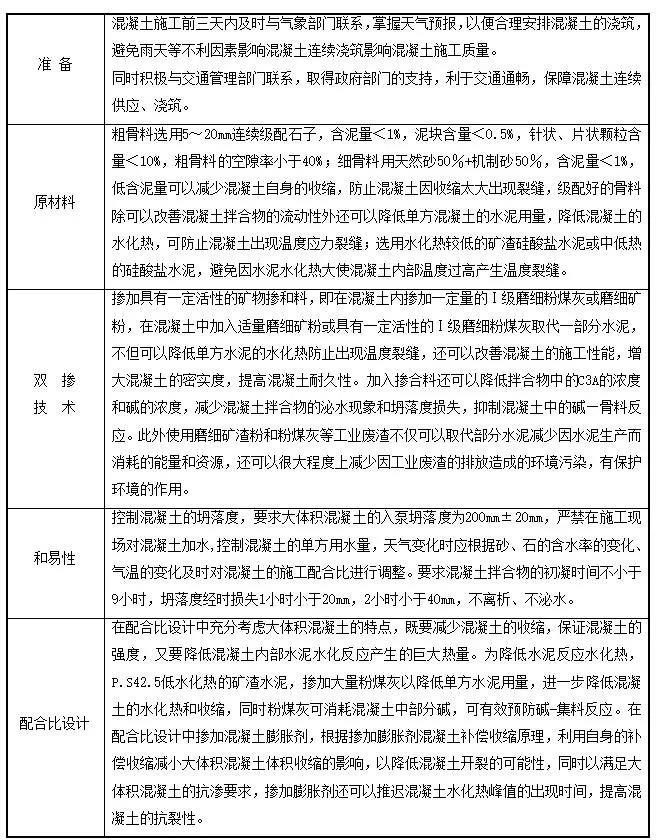

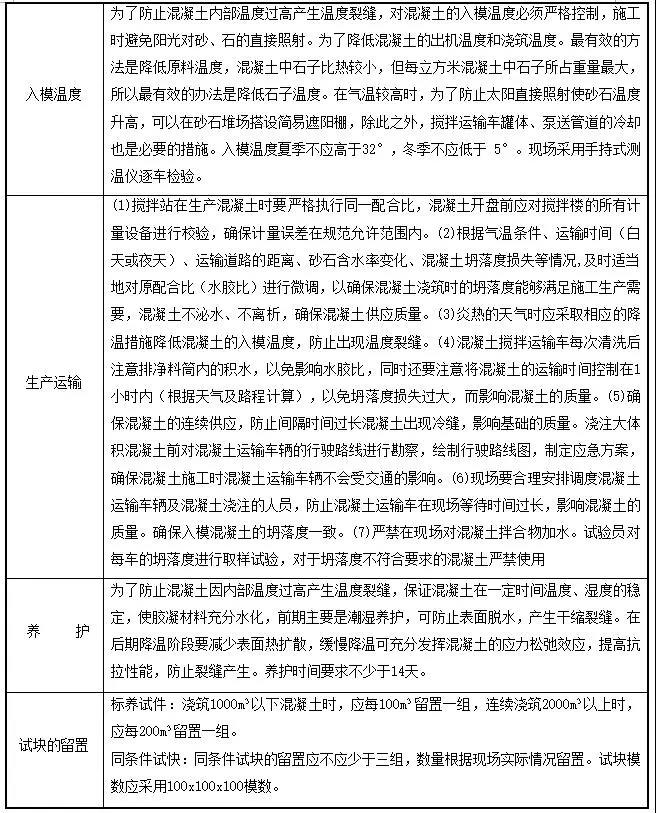

(1)原材料管理控制由于底板混凝土浇筑量大,对混凝土的强度等级和抗渗要求较高,既要减少混凝土的收缩,保证混凝土的强度,又要降低混凝土内部水泥水化反应产生的巨大热量是个重点。

根据工程特点和设计要求,由搅拌站对混凝土配合比按60d强度进行试配。选用42.5低水化热的水泥和Ⅰ级粉煤灰,降低混凝土中水泥和水的用量,降低水泥反应水化热,同时掺加粉煤灰以降低单方水泥用量,进一步降低混凝土的水化热和收缩,消耗混凝土中部分碱性物资,预防碱-集料反应。石子采用5~20mm连续级配的石子。

(2)现场施工组织及管理1) 按“两供一备”选择3家混凝土搅拌站,距工地18至25公里,生产和运输能力均能满足混凝土连续浇筑需求。2) 进行配合比优化,减少水泥用量,控制混凝土水化热,提高混凝土自身抗裂性能;施工监理3)现场采用3台地泵+两台天泵的方式浇筑、48辆搅拌运输车,采用“斜面分层,薄层浇筑;循序退浇,一次到顶”的方法,72小时内完成浇筑。

2. 混凝土温控措施

(1)测温点布置T3N 塔楼底板从-52.25m 浇筑至-46.85m 标高处,总方量约为 9000m3,共布置 12 个测温点(1#、2#、3#、4#、5#、6#、7#、8#、9#、10#、11#、12#).

(2)温控指标技术要求A、混凝土入模温度不宜超过32℃,且在入模后最大升温不宜超过50℃。B、水泥在搅拌站入机温度不宜超过60℃。C、混凝土浇筑体里表温差不宜大于25℃,且表面与大气温差不宜大于20℃。D、混凝土的降温速率不宜大于2℃/天

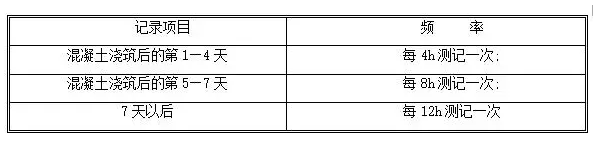

(3)测温记录要求混凝土初期生温较快,混凝土内部的温升主要集中在浇筑后的3~5d,一般在3d之内温升可达到或接近最高峰值。根据工程实际情况和结构特点,测温项目和测温频度见下表。

3. 混凝土裂缝控制措施

(1) 超长大体积混凝土采取跳仓法施工,控制结构不出现有害裂缝;

(2) 配置控制温度和收缩的构造钢筋;

(3) 底板混凝土浇筑采用“斜面分层,薄层浇筑;循序推进,一次到位”的方法,每层厚度不超过500mm,上下层之间浇筑间隔时间控制在2h以内;每台输送泵配备6套ф50插入式振捣棒(局部钢筋密集处换用ф30振捣棒),两套一组,分别布置在斜面的坡顶、坡中和坡脚,振捣密实,避免漏振。收面压光注意控制好时间,并采用二次收面的施工方法,避免砼面裂缝的产生

(4) 作好测温工作,根据测温记录实施保温保湿措施。保湿可用满铺塑料薄膜防止水分蒸发,保温可在塑料薄膜上加盖麻袋。保温保湿养护措施应确保砼厚度中点与砼表面的温度差控制在25℃以内。

取得的监理经验分享超大体积混凝土施工中监理的控制主要是浇筑混凝土水化热和内外温差过大可能所带来的一系列质量问题而必须采取的技术措施。为了有效地控制有害裂缝的出现和发展,必须从控制混凝土的水化升温、延缓降温速率、减小混凝土收缩、提高混凝土的极限拉伸强度、改善约束条件和设计构造等方面全面考虑,结合实际采取措施。

一是选用低水化热配制混凝土,如矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰水泥、复合水泥等。

二是在大体积混凝土中一般选用中粗砂或粗砂,细度模数一般在 2.3~3.0 左右。石子粒径一般都要求采用连续级配的粗骨料来配制混凝土,应尽量选用粒径较大级配良好的石子。

三是掺一定量粉煤灰外加剂可代替部分水泥,且能改善混凝土粘塑性。改善可泵性,降低混凝土水化热,改善后期强度。

四是大体积混凝土的养护和内部温度进行监控,测定浇筑后的混凝土表面温度和内部温度,通过技术措施将温差控制在设计要求的范围以内,当设计无具体要求时温差不宜超过 25℃。

1. 监理事前控制

(1)审核施工组织设计和专项施工方案,重点检查大体积混凝土在材料供应,混凝土浇捣,测温及养护等方面的专项技术措施。一是重点审核方案对大体积混凝土浇筑质量的技术保证和施工工艺是否科学,合理安排。二是检查了解施工单位对大体积混凝土施工安排计组织管理。

监理重点审核其方案是否包括了工程概况、地理位置、交通、为施工而增设的临时设施、现场浇筑安排、考察商品混凝土搅拌站资质及供应情况、输送泵位置设置、管路铺设合理否、搅拌车的进出方向、每台泵配置几台车,每小时每台泵供多少量、总的累计多少时间能完成总方量、浇筑流水方向、工艺设备的配置,如照明、排水泵、振捣器和通讯工具等。

(2)监理项目部要考察审核商品混凝土搅拌站施工资质及供应情况,在一个搅拌站无法满足工程连续浇筑供应混凝土的情况下还应选择两家单位联合供应,包括备用应急的搅拌站,上述确定的搅拌站,要求其所供应的商品混凝土组成的所有材料,如石子、中砂、水泥、减水剂和粉煤灰等,品牌和质量要求技术参数必须完全一致。

(3)针对大体积混凝土降低水化热等技术措施,监理应组织建设方、设计方、施工方等有关方面召开专题会议进行讨论确认。

(4)总监或专业总代组织监理人员进行大体积混凝土浇筑要点的技术交底,明确大体积混凝土浇筑的监理重点,并明确每个监理人员的职责。

2. 监理事中和控制

(1)浇筑质量控制根据混凝土配合比要求,跟踪检查进入现场的混凝土质量,监理人员应目测混凝土和易性,离析状况,混凝土用料规格,并按施工组织设计要求定时、定量抽查混凝土坍落度。

一旦发现异常情况,应立即要求退场处理。检查现场试块的制作情况,试块制作应规范、抽取应有代表性,反映不同泵站及时间段混凝土强度。要及时送至标养室存放,并与施工现场同条件养护混凝土试块同步制作。

商品混凝土到现场后严禁加水,若因为混凝土坍落度而影响泵送时,应立即将不合格混凝土退出现场,并及时通知混凝土搅拌站进行调整。混凝土浇筑振捣,应从一个方向斜坡式分层浇捣,混凝土振捣由上下、前后同时进行,监理人员应现场检查混凝土振捣的均匀性,严禁出现振捣不实或漏振情况,做好旁站工作。观察浇捣面混凝土状况,一旦发现混凝土有初凝前兆(用钢筋插入有明显孔洞),应及时督促施工方调整局部混凝土浇捣顺序,避免出现施工冷锋,

施工现场重点注意以下部位:

A、落深和面积较大的承台部位。电梯和设备井坑,外墙板及水池墙板高低止水口部分;由于每个泵台速度不匀或个别由于停泵导致混凝土不连续供应部位的质量,并在混凝土初凝前督促施工方进行二次泌水处理,克服混凝土早期脱水裂缝,检查混凝土平整度;检查现场测温落实情况,及时分析温度差变化,组织有关方面及时解决混凝土浇捣过程中出现技术问题。

B、根据温度变化及时落实已浇捣至设计标高部分混凝土表面保温工作,保温塑料薄膜覆盖前必须完成二次泌水处理,减少混凝土表面裂缝。

C、混凝土浇捣方法从一个方向斜坡式分层连续浇捣,不留施工缝。

D、混凝土振捣采用上下、前后同时振捣的方法进行,即在混凝土浇筑点上下配备振捣棒操作工进行振捣。由于混凝土坍落度大,混凝土流淌坡度小,距离长,依次在浇筑点后面配备振捣人员对斜坡进行振捣,为了便于下坑内施工,操作人员在承台侧模处开设若干孔洞供操作人员上下。

(2)养护控制根据方案布置图,混凝土浇筑前检查测温点布设情况及防止浇筑时损坏该设施,并建立测温点。混凝土初凝前,落实二次泌水处理,克服由于早期脱水引起的裂缝,并适量浇水后覆盖薄膜,落实保温措施。根据方案要求,严格检查混凝土保温措施落实情况。大体积混凝土养护一般不少于14d,混凝土浇捣过程中以及养护期内,应严密监测混凝土内温度变化情况。控制混凝土的温差,当温差超过 25℃时应督促施工方进一步落实加强保温措施。

(3)降低水泥水化热和变形(1)在厚大无筋的或少筋的大体积混凝土中,掺加总量不超过 20%的大石块,减少水泥用量,以达到降低水化热和节省水泥的目的。(2)优化配筋。为了保证每个浇筑层上下均有温度筋,可建议设计人员将分布筋做适当优化调整,以增强抵抗温度应力的能力。

3. 其他方面

(1)改善约束条件,削减温度应力。采取分层或分块浇筑大体积混凝土,合理设置水平或垂直施工缝,或在适当的位置设置施工后浇带,以放松约束程度,减少每次浇筑长度的蓄热量,防止水化热的积聚,减少温度应力。对大体积混凝土基础与厚大的混凝土垫层之间设置滑动层,如采用平面浇沥青或铺卷材。在垂直面、键槽部位设置缓冲层,如铺设 30~50 mm 后沥青木丝板或聚苯乙烯泡沫塑料,以消除嵌固作用,释放约束应力。

(2)提高混凝土的极限拉伸强度。选择良好继配的粗骨料,严格控制含泥量,加强混凝土的振捣,提高混凝土密实度和抗拉强度,减小收缩变形,保证施工质量。采取二次投料法,二次振捣法,浇筑后及时排除表面积水,加强早期养护,提高混凝土早期或相应龄期的抗拉强度和弹性模量。在大体积混凝土的基础内设置必要的温度配筋,在截面变形和转折处,底、顶板与墙转折处,孔洞转角及周边,增加斜向构造配筋,以改善应力集中,防止裂缝出现。

4. 超大体积混凝土的信息化施工大体积混凝土施工应加强测温和温度控制,实行信息化管理,随时掌握混凝土内的温度变化,以便及时调整保温及养护措施,使混凝土的温度梯度和湿度不至过大,以有效控制裂缝的出现。为掌握基础内部混凝土实际温度变化情况,要密切监视温差波动,来指导混凝土的养护工作。附件:超大体积混凝土质量控制措施