以工程实例浅谈钢套钢直埋蒸汽管道的施工

摘要:蒸汽管道埋地敷设,现在多采用钢套钢直埋敷设。该技术在我国发展时间不长,可借鉴的资料很少。我单位承担的xxx公司蒸汽主管网工程就是采用钢套钢直埋敷设。在工程实践中,采用切实可行的措施,解决了铁路顶管段管道的敷设、固定支架制作质量的保证、管道敷设高程的控制等问题,取得了成功的经验。

关键词:固定支架;铁路顶管;保温管;外套管;工作管;弯头;疏水及排潮

1、工程概况

本工程为xxx公司至化工区蒸汽主管,管道设计压力1.6Mpa,设计温度300℃,工作管为529*10螺旋焊管,外套管为920*8螺旋焊管,补偿器为补偿量280mm的外压轴向型,采用内固定式钢套钢直埋敷设。管道沿线穿过公路、铁路、农田、工厂等障碍。我单位承担其中的2500米管道施工。保温管及其他主材由甲方提供,保温、防腐、探伤由甲方指定的单位负责。

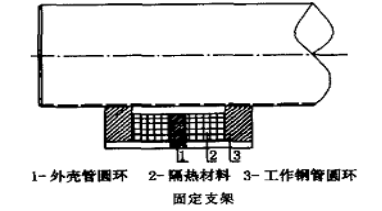

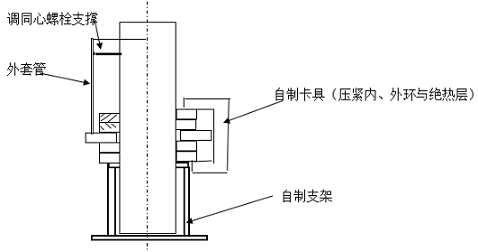

2、固定支架制作

本工程固定支架由施工单位制作,内环与工作管单面焊接(与石棉橡胶绝热层接触的一面不焊),其外缘与外壳套管内壁间隙为12mm,内、外环应整圆下制,如分段拼接无法保证表面平整度。根据使用情况固支工作管长度为1.7米~1.8米,外套管长度为1.4~1.5米。制作方法:先制作一个支架,依次套入内环、石棉垫、外环、另一侧石棉垫、另一侧内环,调整上述部件使其处于同心位置,用卡兰螺栓等卡具将上述构件压紧,点焊内环,焊接内环支筋处一段环缝,点焊支筋,焊接内环及其支筋,检查调整外环位置,套入外环两侧外套管,找好其与工作管的同心位置点焊,加临时支撑固定外套管,支筋处环缝焊接,加支筋焊接。工作管与外套管间两端加临时支撑,做好标记。交保温单位防腐。本次设计的小推力固支内环未设支筋,而内环与工作管是单面焊接,难以控制焊接变形,经与设计联系,增加了4块支筋(圆周均布)。另外要注意内、外支筋要径向处在一条线上,以便于排潮管及疏水管的设置;卡具要在焊缝冷却并敲击释放应力后再松开。

3、管线定位管沟开挖

根据勘测部门提供的控制桩,使用GPS定位仪可以快速、高效、准确的确定管线。定位时

设置的木桩要注意保护,尤其是处在农田里的桩点。绘制桩点位置图是非常必要的,因为长距离管道施工协调不力,施工受阻时常发生,等协调好在施工时桩点很有可能已不知去向。绘制桩点控制图可利用桩点附近2个不会移动的固着物只桩点的距离

4、管沟开挖

管沟开挖前应进行地面高程复核,计算管道覆土深度是否符合实际要求,如覆土不够应及时联系设计解决。本工程外套管直径920,实际操作中我们认为管沟底部宽度1.9米~2米,能够适合管沟内组对、调直、焊接操作。开挖时用水准仪每5米测量一次沟底高程。根据管道安装图,管道对口处的沟底操作坑可一同挖好,深度0.5米,长度1米即可。沟底清理时,每5米打入一个木桩,桩顶高程为管底高程,沟底与管底间为细沙垫层,垫层厚度用木桩控制效果很理想。

5、装卸和堆放

保温管装卸时,应用宽度大于50 mm的吊带捆在外套管上装卸,严禁用钢丝绳直接捆在外防腐层上装卸,损坏防腐层。应做到轻吊轻放,防止磕碰,严禁在地上拖拉。保温管堆放的场地应平整、无杂物、无积水且地面应有足够的承载能力,防滚动支撑应使用软木。露天存放,应用雨布覆盖,禁止曝晒和雨淋,并有良好的排水设施。

6、管道安装

能够在地上组对的,如:固支与保温管、固支与补偿器、补偿器与保温管,可在地上完成组焊。管道安装主要控制标高、侧向不直度。侧向不直度,用管道水平侧边拉线测量,补偿器与直管段的不直度要重点控制,补偿器的临时约束螺栓要在焊完工作管、安完下半圈外套管后割除;标高控制是重点,用水准仪在吊装对口时测量调整,能够保证50米内10mm的偏差。管道焊接前除焊口处外,管底用沙垫实。焊接完成要进行复测调整后方可回填。管道安装坡度应不小于0.3%。

7、管道焊接

钢套钢蒸汽管道焊接工作量大、要求高,焊接质量的好坏直接关系到整个工程的质量。工作管的焊接质量对直埋蒸汽管道的安全十分重要,一旦发生焊缝泄漏,将导致全部保温材料失效。因此必须在施工、检验环节上把好关。管道对口焊接的顺序为:工作钢管焊接、检验一—安焊下半圈外套补口管、检验——对口处保温一---安焊上半圈外套补口管、检验-——外套钢管防腐处理。本工程焊接采用氩弧焊打底,手工焊盖面,工作管进行100%射线探伤,外套管100%超声波探伤。采用氩电联焊,一般探伤都能合格。不合格的多为气孔空,氩气不合格是主要原因。

外套管焊接时需先将接口管纵向剖开,然后再对焊在工作管外侧。外套管补口前要把两根外护管用千斤顶或倒链调整到与工作管同心的位置,量好两外护管的间距,为了准确下料,最好在管道圆周上测量4一6点,根据度量尺寸下料,并把管子切割成两段不等的半圆,稍大的半圆应该是仰焊的半圆,这样,两道纵缝均处在管道的平爬坡位置,操作方便,焊接质量好。组对时要重点控制对口错边量。另外补口处的保温材料要选用熔点高、难燃的柔性保温材料。

焊接过程中涉及焊接、探伤、保温、外套补口、防腐等工序,相互交叉,必须衔接配合好,以确保工期。

8、疏水及排潮

保温管在生产、运输和安装过程中,特别是赶上雨季施工,不可避免地会进入一些潮气或水分。这些潮气或水分在管道运行时经管内蒸汽加热就会在保温层间形成蒸汽,如不及时排除,会使保温层间压力升高,出现“爆管”。因此对于不抽真空的保温结构,必须设置排潮管。排潮管的设置不仅在启动运行阶段发挥重大作用,而且在正常运行中的作用也不可忽视,因为正常运行时可以通过排潮量的大小判断管道是否泄漏。一般把排潮管设于固定支架上,这就要求安装固支时,其外套上的支筋处于侧上及测下位置。每两个固支间的管段设一个排潮口,以确保每一段管道都能有效排潮。并将排潮口引出地面,至行人、车辆无障碍之处,高出地面500mm左右,为防止雨雪进入,需将排潮管口下弯。

由于蒸汽管网初运行及零运行时会在管道最低点集结凝结水,如不及时排除就会发生水击,会对管网造成破坏。因此直埋蒸汽管道设置疏水装置是重要的。我们将疏水点设在固定支架底部,以减小剪切力造成的破坏。可将疏水管在固支安装前安装好,这样避免了仰焊缝,焊接质量好。但一定要注意安装时使疏水管处在最低点。

9、弯头

本工程原设计内、外管弯头曲率半径均为1.5D,由于曲率半径相差太大无法实现套装,故与改成内管弯头曲率半径为2.0D,外管弯头曲率半径为1.05D,其曲率半径均为1050mm,使用效果较好。

弯头的两端直管段上分别设大推力固定支架,并且尽量接近弯头,设计要求固支中心至弯头中心的距离为2米。也有设计要求固支中心至弯头中心的距离为4米,以充分发挥弯头的自然补偿能力,本人倾向于后者。到底哪种效果好,有待实践验证。

弯头两端对接焊缝要求加固,我们使用的是200*100*20的加固板圆周6块均布,也可使用槽钢段加固。

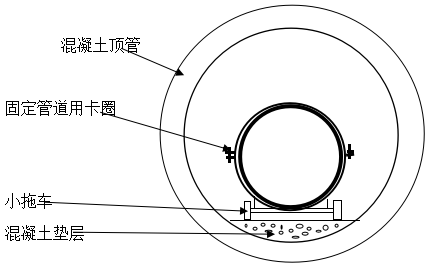

10、铁路顶管段的施工

本工程穿过3处铁路,使用直径2000mm的混凝土顶管穿过铁路,顶管内敷设管道。3处顶管长度分别为59米、72米、24米。具体施工法法如下:

顶管一端挖不短于14米的操作坑(本工程预制保温管长度为12米),用于管道组对焊接,顶管另一端设卷扬机,在顶管内打150mm~300mm厚的混凝土垫层,其坡度、坡向要符合设计要求,自制小拖车每4~6米一个卡在外套管上。在工作坑内组焊完一节,即用卷扬机拖向顶管另一端。管道露出另一端顶管后,用细沙垫实管道底部,拆除小拖车。

11、结语

(1)本工程通过GPS定位仪使管线定位定位准确而高效;管沟开外和管道安装时采用水准仪及沟底木桩,使管沟和管道的高程控制效果显著。

(2)固定支架制作通过自制支架、卡具,使固定支架制作质量得到了保证。

(3)穿越铁路的顶管段管道,通过自制小拖车配以卷扬机拖入混凝土顶管,解决了顶管段管道敷设的难题。