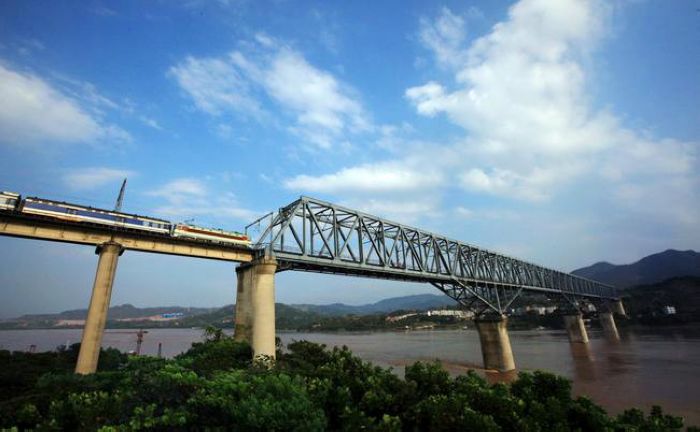

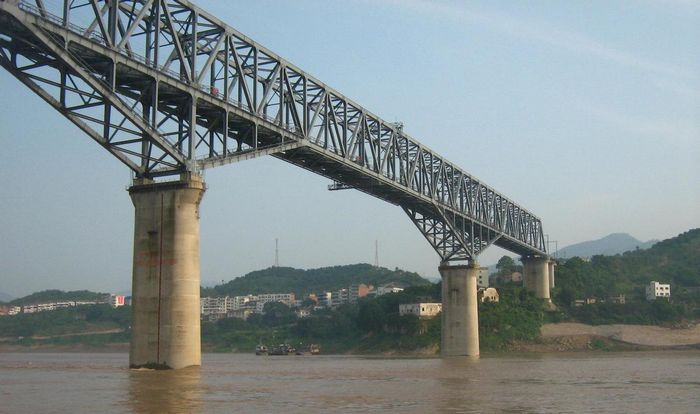

渝怀铁路长寿长江特大桥(以下称长寿长江大桥)为渝怀铁路重点控制工程之一,位于重庆市长寿区境内,桥跨布置为2×24m+3×32m简支梁+(144+2×192+144)m下承式连续钢桁梁+2×32m简支梁,桥梁全长898.36米。全桥墩台均按一次复线设计,上部按近期单线、远期复线设计。主桥为下承式连续钢桁梁,为当时我国最大跨度的双线铁路下承式连续钢桁梁。主桥桥墩为圆端形空心墩,采用3米的大直径钻孔桩基础,施工水深达32米,采用双壁钢吊箱围堰方法施工。该桥工程造价为2.56亿元。

该桥主体工程于2001年9月开工,2003年5月16日钢桁梁架设完成,2003年9月铺轨架梁通过。2005年8月进行静动载试验,全桥静动载试验结果表明,列车在桥梁结构上运行平稳、安全,各项指标满足要求。

施工难点

长寿长江大桥是渝怀铁路跨越长江的一座特大桥,主桥6号、7号墩采用每墩10根3.0米直径的钻孔桩基础,高桩承台施工。这两个桥墩都位于长江黄金水道航运业务繁忙的主航道。河床底部覆盖层浅、卵石粒径大(最大超过1米)。主航道处水深流急,尤其是主桥6号墩,洪汛时水深达30多米,枯水期水深也有30余米,而且涡水很多,施工难度非常大。

原总工期为35个月,两个水中墩原定在两个枯水期完成,但由于设计图纸滞后,要确保工期,两个水中墩必须有一个要在第一个枯水期内完成。

2001年2月,当渝怀铁路其他工地轰轰烈烈地大干的时候,十大控制工程之一的长寿长江特大桥却因设计方案问题,无法开工。

为克服这一难题,大桥建设指挥部领导召集施工单位、设计院及很多曾为九江长江大桥和芜湖长江大桥建设做出过突出贡献的桥梁专家组成了长寿长江大桥水中墩施工方案的专家组,攻关克难。

当时施工方提出的双壁钢围堰和双壁吊箱钢围堰这两种方案成为专家组讨论的热点。很多专家赞同在九江长江大桥和芜湖长江大桥施工中成功采用的双壁钢围堰方案,但利用双壁钢围堰施工方法要经过底节拼装、起吊入水、分块接高、下沉等众多工序,施工周期太长;围堰直径33米,高43米,其体积庞大,水流阻力相应增大,对通航影响非常大,而且围堰在大粒径卵石中下沉困难;岩面参差不齐,高差较大,围堰难以控制。因为这些不足,就有可能达不到施工要求。

于是,项目施工方打破常规,向专家组提出运用双壁吊箱钢围堰方案。双壁吊箱钢围堰优于双壁钢围堰的地方是可以在工厂整体加工制造,最后浮运就位,这样可以缩短工期。而且围堰外形可以做成圆端形,宽度为20米,这就减少了阻止水流的面积,利于通航;其带底板结构,不需沉入河床,施工难度减小;虽然用钢量比较接近,但因其可以节约19727立方米砼,运用双壁吊箱钢围堰更加经济。

优点是明显的,但施工经验为零,属于国内第一次采用,因此,有些专家持反对意见,觉得在如此水深流急的长江上游采用这种方案是绝对不可能成功的。

一位老专家说:“如果双壁吊箱钢围堰施工成功,我这辈子算长了见识”。这位老专家说得语重心长,施工确实困难重重。但最后专家组决定采用双壁吊箱钢围堰施工方案。

双壁吊箱钢围堰自重650吨,船厂完成加工后,一次浮运到位。在安装中利用6根主体桩钢护筒与围堰形成一体,既作围堰又作平台进行施工。围堰设计独到之处就是有了吊箱的功能,这样可以大大缩短建立水上平台的宝贵时间,简化了工序。这个方案构思新颖,匠心独运,开创了我国长江特大桥深水、大流速、浅覆盖层基础施工的先例。

技术创新

在大桥施工中,根据试验和计算分析结果,研究提出了长寿长江大桥钢桁梁次应力疲劳计算方法。研究了针对长寿长江大桥钢结构制造中的精密焰切工艺,专门设计了精密切割后坡口不作打磨直接施焊试件进行疲劳试验,掌握了相应的疲劳性能,提出了制造中可只对开坡口侧上表层打磨的措施建议。

采用了一系列方便桥梁维护的技术和产品:上平纵联、上弦杆、腹杆等构件的检查维护采用行走于上弦的具有电动装置的防电维修车;下平纵联、桥面系、下弦杆等构件的检查维护采用行走于下弦的具有液压升降装置的检查小车。

为解决钢桁梁架设场地狭小、施工受限,长寿长江大桥采用了预应力后锚技术,此技术有效解决了钢桁梁拼装压重的问题,确保了全悬臂192米架设钢梁的绝对安全,并减低了拼装对施工场地的要求。

工程获奖

渝怀铁路长寿长江大桥先后获得了铁道部2006年度火车头优质工程奖、铁道部2007年度优秀工程设计奖、第八届中国土木工程詹天佑奖等奖项。

经济意义

渝怀铁路的建设对于加快本地区经济发展、促进沿线省市与沿海发达城市的交流与合作起到了极大的推动作用。而长寿长江大桥的建成联系了长江两岸的交通,带动了地方经济的发展,同时也具有良好的社会效益。