内容提要:本文介绍XX地铁一号线XX站在复杂的地质条件、周边环境恶劣和施工条件极为复杂的情况下,选择合理的支护型式和开挖方式,安全而快速地完成了深基坑的开挖。

关键词:基坑 钢支撑 开挖 监控量测 爆破

1、工程概况

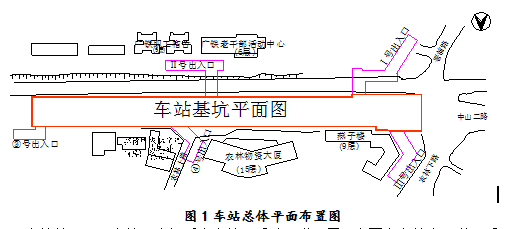

XX站位于XX市主干道XX北侧,东端处于XX路和XX路之间,西端紧邻XX叉路口,车站南侧紧靠建筑物密集。车站内地形起伏变化较大,中间高,东西两端低,北面高,南面低,施工围挡距结构仅1~2m,施工场地极为狭窄。位于车站西北角的XX的桩基础距车站围护结构仅0.5m。详见图1。

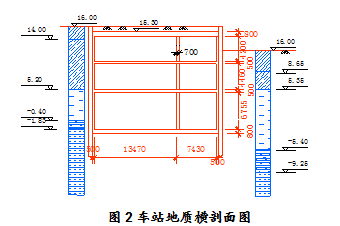

车站处于XX台地,上部浮土为第四系冲、洪积层,主要为杂填土、淤泥质粘土、粉质粘土等,下伏基岩为上白垩系上大朗山组粉砂岩、泥质粉砂岩、含砂砾岩和砾岩,基坑范围内基岩分为强、中、微三个风化岩,强风化岩可以用挖掘机直接开挖,中风化岩由于坚硬,强度大,需要采用打眼爆破方式进行开挖。

基坑东西长292m,南北宽21.3~26.91m,开挖深度13.4~20.89m,开挖土石方总量约13万方,其中石方量约3万方。

2、施工支护结构设计与计算

2.1施工支护结构

基坑开挖的土体支护选为护壁桩,在施工完毕后也作为永久结构的一部分参与侧墙受力。

护壁桩插入底板位置以下深度,对微风化、中风化和强风化岩分别为2.5、3.5和4.5m。如底板以下仍为土层,则插入深度加长。

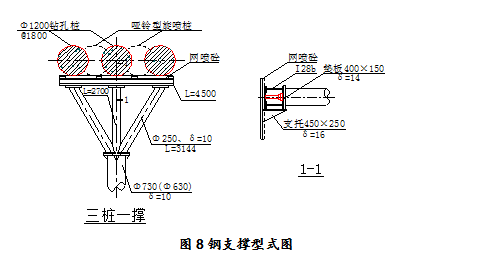

随着基坑向下开挖,从上到下共设置三道钢管水平支撑,支撑沿基坑的纵向水平距离为5.4m,支撑为Φ700的钢管,壁厚分15mm和11mm两种,支撑的端部与爪形托架相连,托架主要由三根Φ250、厚10mm的钢管组成,分别撑住相邻的三根护壁桩。

在架设水平支撑时,用千斤顶施加300kN的预压力。

2.2计算参数的选定与计算分析手段

按照结构的实际埋深与两侧土层的实际分层情况确定岩土介质的计算参数,结构构件的力学参数则根据实际截面大小及所用材料确定,方案中护壁桩的直径为Φ1200mm,间距1800mm,考虑护壁桩的施工浇筑条件可能较差,对其变形模量Ec乘折减系数0.8。另外为偏于安全,也不考虑桩与侧墙衬砌之间的网喷砼的作用。

地下水位取当地最低地表下0.5m。

地表处紧靠车站北侧侧墙有已建的多层房屋,在验算时则包括已建房屋重量对车站结构的影响,每层房屋折合成15kN/m2,对一般的6~7层房屋为90~105kN/m2,这些房屋基础的埋深不清。保守地将其作用于地表来考虑。

施工支护结构所受的荷载除土压力外,包括两侧地表处有20kN/m2施工荷载。计算施工支护时,由于降低了地下水,不考虑地下水的侧压力。

计算分析采用土工专用的PLAXIS有限元分析程序。对施工支护按照施工顺序,计算出自上而下开挖并逐一设置支撑,以及自下而上构筑永久结构并逐一拆除支撑的每一阶段的内力与变形,从中寻求最不利的阶段,以及施工过程中护壁桩与支撑所经历过的最大内力与最大变形。

2.3施工支护结构计算

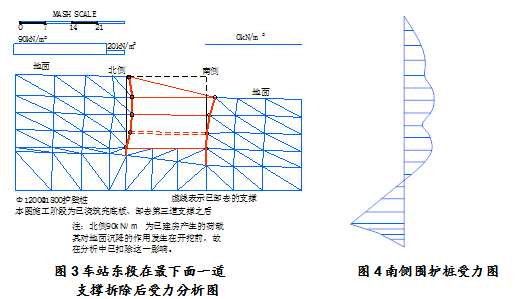

取最不利的车站东段进行分析。此处基坑北侧土体按高出南侧5.5m计算,在距离北侧护壁桩4m以远处有已建的6层房屋。按最不利的地表荷载分布,即北侧离桩4m以远处作用均布荷载90KN/m2,在桩与房屋之间的4m宽地表则作用施工荷载20kN/m2;因整个支护此时向南位移,南侧地表荷载将起到有利作用,取为零值。

由于北侧地面高出南侧5.5m,在三道水平支撑之上再设置一斜撑以控制顶端的水平位移。此外对所有支撑考虑300KN的预应力,计算步骤为:

(1)架设斜撑及第一道水平支撑,开挖至5.5m深;

(2)架设第二道水平支撑,再开挖至10m深;

(3)架设第三道水平支撑,在开挖至14.5m深;

(4)在开挖至19m深;

(5)建造底板,拆除第三道水平支撑;

(6)建造楼板,拆除第二道水平支撑。

各施工阶段支撑的轴力见后体系内的最大变形和内力均发生在第(5)阶段即浇筑完底板并拆除最下面一道支撑之后,这时体系变形见图3,右桩顶的水平位移约为19mm,左桩顶的最大位移在其中部为13.5mm,桩内力图见图4。

水平支撑2中出现的轴力最大,达1574kN,桩的最大弯矩为北桩1242KN-m、南桩943 KN-m,桩径均为Φ1200mm。

从图3可见,地表沉降仅3mm左右,不构成对地面房屋的威胁。北侧桩的最大位移13.5mm在许可值之内。南侧桩的最大位移虽然稍大些,但发生在顶端且反向挤压土体以侧,故不致产生危害。

钢管支撑在同一基坑内,上下三道支撑受到的最大轴力也不同,负荷最大的是第二道支撑,其次是第三道支撑,最上面支撑受力最小。为了节约材料,将支撑分成两种壁厚尺寸,用于不同受力地段。

对于=15mm钢管,承受最大压力为210t,自重引起的附加弯矩约17t-m,考虑端部偶然偏心,保守的取偏心距为200mm,有偶然偏心弯矩42t-m,其可能的作用方向一般与自重引起的附加弯矩相反,按有关规范算得钢管中的计算应力为210Mpa,符合要求。

对于=11mm钢管,承受最大压力为1000kN,算得钢管计算应力不足140Mpa,低于允许强度设计值215Mpa较多。

从计算结果可见,车站的多数地段用Φ800mm的灌注桩也能满足强度及变形要求,施工中统一采用Φ1200mm灌注桩。在侧边有已建房屋及基坑较深(>16m)和土质较差的区段配筋率稍高。

3、基坑土石方的开挖方案及实施

3.1基坑开挖过程中的总体部署

3.1.1根据XX站的地形、地质条件和周边环境的特点,基坑开挖由中间开沟,自上而下分阶段开挖,台阶式施工,自东西向两端推进,从东西两端出土。为减少装载的倒运环节,采用运输公路直接下坑,挖掘机开挖后直接装自卸汽车运输为主的开挖方法。这样可开辟两个独立的开挖工作面,为保证基坑的开挖进度创造了条件。

3.1.2由基坑钢支撑上下排的标高确定上下分阶段标高。

3.1.3在基坑横向开挖上事先考虑多种开挖方案:

3.1.3.1先开挖中间部分后开挖南侧(地势较低),再开挖北侧(地势较高)。

3.1.3.2先开挖南半部分,后开挖北半部分;

在施工过程中根据监测结果,调整横向上的开挖方案。

3.1.4加强开挖过程中的监控量测,掌握开挖过程中围护结构的变形速率和力学动态,了解施工对周围环境的影响,监测资料及时整理,反馈信息,用以不断调整开挖速度和开挖方案,指导施工,严防超挖,力求把基坑开挖对周围环境的影响减少到最低程度。

3.2开挖程序

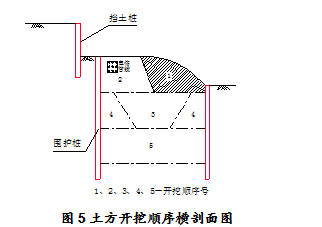

基坑在开挖高度上分阶段开挖,由于西部地势较低,上下分两个阶段,东部地势较高,上下分三个阶段,西端基坑开挖顺序见图5。

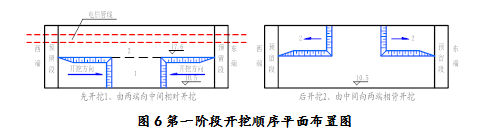

3.2.1第一阶段开挖顺序

南段部分开挖由两端向中间已堑沟型式相向开挖,随后北半部分开挖时自中间沟槽开始分别向东西两侧相背开挖,边挖边支撑。采取这种开挖方式,除了考虑北侧电信管线改移的时空关系外,另一个重要原因就是北侧地形高,建筑物高而密集,基坑周围土体压力较大,南侧地势较低,而且紧靠中山一路南侧道路(相距2米多),基坑周围土体压力较小,后开挖北半部分可以减少其暴露时间,减少基坑基坑收敛。第一阶段开挖顺见图6。

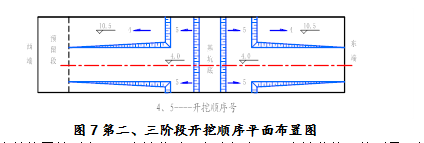

3.2.2第二、三阶段开挖顺序

在第一阶段开挖完毕后,由两端向中间开挖斜沟至第二阶段底部标高,东西方向拉通,在拉通的中间部位横向拉横沟,自横沟开始向东西两端相背开挖第四部分,当第4部分两个相背的工作面距离达到30m左右时,又从中间向第三阶段下挖横沟,即开挖第5部分至基坑底这样就形成了两独立的开挖系统,每个系统上下两个或三个台阶,可以交替开挖,也可以齐头并进,同步开挖,保持超前关系10~15m,每个独立的系统布置2~3台挖掘机同时作业。第二、第三阶段开挖顺序详见图7。这样既可以有效地降低基坑的收敛速度,又能保证基坑的开挖进度,为下一步主体结构的施工和整个工程进度创造有利条件。

![]()

3.2.3当基坑开挖到东西两个端头时,为确保东西两个端头的(特别是西端头紧邻XX叉路口)的稳定性,暂由挖掘机卸土至帽梁标高以下4m左右处,暂时不挖,以平衡端头土体侧压。待附近段的墙板柱框架结构完全达到设计强度后,在西端邻近段主体结构顶板中间和西端帽梁中间部位之间架设一道与基坑横向支撑一样的纵向支撑,在东端帽梁和邻近部位南北侧围护桩顶部帽梁之间安设临时八字撑(I40工字钢)。在安设好两个端部的加强支撑后,利用两端已预先安设好的龙门架系统,用吊斗将土石方吊运到邻近段主体结构的顶板上,作为道路回填土。

3.3基坑支护

3.3.1基坑的支护型式首先要满足如下功能:

3.3.1.1在基坑开挖时和车站主体结构钢筋混凝土施作前保护围护结构的稳定。

3.3.1.2有效地控制基坑收敛和位移

3.3.1.3便于基坑土石方的开挖

3.3.1.4确保在支撑拆除时不至于对主体结构产生影响

3.3.2根据围护结构内力分析和工艺技术原则,经过多种方案比较,我们采用了三桩一主撑、每个主撑两端有三个次撑、每个次撑分别支撑一条桩的型式钢

支撑的型式详见图8,其水平间距为5.4m,基坑在垂直高度上分别设两排或三排,在车站西部基坑北侧紧邻围护结构(相距仅0.5m)有一幢七层楼宇,为确保其安全性,在它的附近采用竖向架设三排钢支撑的支护方式。这样基坑南北两侧的所有围护桩在基坑开挖后都有2~3排支撑,确保了基坑的稳定和安全。

3.3.3XX站周围建筑物密集而且高大,钢支撑的加工与架设对围护结构的稳定至关重要。首先,保证钢支撑的加工质量,控制加工后钢支撑轴线的偏心度在10mm内,钢支撑法兰盘接头处的螺栓要经过严格检验后才能使用,法兰盘用螺栓对接后再在法兰盘接头处上下左右四个边用钢板(б=12mm)加以焊接,这是保证钢支撑稳定工作的前提。钢支撑在架设前还须准确放出支撑点位置,保证钢支撑与墙面垂直。每个钢支撑的次撑架设后用钢丝绳吊拉在预埋在围护帽梁上的吊钩上。钢支撑架设时严格按设计要求,每撑增加预应力100~300kN。

3.3.4在基坑开挖过程中,钢支撑应随着工作面的开挖,随挖随支,但架设过早会影响施工机械的运作,设置过晚则危及基坑安全。就这个问题我们的实际做法是当基开挖钢支撑设计位置下1m时,先不挖基坑两侧土体,而从中间挖一6m左右宽、4~5m深的槽后,立即架设钢支撑,在钢支撑安装完毕后,再挖除两侧土体,这样施工既保证了机械的作业空间,又有效地保证了围护结构的稳定,我们认为这是一个成功的施工方法。

4、施工对周围环境的影响

基坑的监测工作随着车站主体结构的封顶而结束,监测最后结果如下:

4.1基坑收敛

车站沿基坑纵向布置的12条南北收敛测线,有11条测线收敛值在允许范围(小于50mm)内,只有一条测线D19-1累计收敛值达68mm。

4.2地表沉降

基坑两侧及东西端地表沉降均在允许值(小于30mm)内,其中最关键地段基坑西部北侧燕子楼段的C47、C48、C49三点地表沉降在3.45mm范围内,远远小于允许值。基坑中部农林大厦南C26、C36、C37、C38四个观测点累计沉降值为4~21mm,小于允许沉降值。

4.3建筑物倾斜、沉降、裂缝

通过对基坑北侧XX、XX大厦、XX办事处、XX招待所等几幢楼宇或房屋的倾斜观测,非常微小。这些建筑物累计沉降值变化在2~4.5mm,远远小于允许沉降值(小于30mm)。从基坑开挖到主体结构竣工一年多时间内,这些建筑物的裂缝没有变化。

5、结论

5.1从基坑开挖完后的监测资料可以看出,东山口车站的沉基坑开挖是非常成功的。

5.2从XX车站深基坑的成功开挖,我们可以总结出以下经验:

5.2.1选择合理的开挖方案可以有效地减小基坑开挖时对周围环境的影响。

5.2.2选择良好的支护形式是深基坑安全开挖的保证。

5.2.3正确处理基坑土石方的开挖速度与钢支撑架设的时空关系,对同时保证基坑的开挖进度和围护结构的稳定是非常重要的。

5.2.4通过综合和系统的监控量测,及时反馈信息,指导施工,可以较好地控制周围环境和坑周土体的稳定。