摘 要:六自由度管片拼装机是因管片拼装需要而设计的,它与以往通用的管片拼装机有所不同,解决了管片不能左右、前后摆动问题。文章对拼装管片时6个自由度的运动作了描述,并分别介绍了回转机构、平移机构、提升及左右摆动机构、前后摆动机构、水平摆动机构;管片拼装机的限位控制及安全要求;最后,还对管片拼装机的操作加以说明。

1 研究目的

管片拼装机是盾构掘进机的重要部件之一,该机构的功能直接影响到管片的拼装质量及盾构掘进机的施工效率。

目前,我国和日本所设计和使用的盾构管片拼装机形式均为环式结构,管片拼装机中的管片钳,在空间的移动和定位是通过旋转盘体的回转、提升油缸的上下运动、平移油缸的前后运动及支撑油缸的上下运动来实现的,从而完成隧道内管片的拼装施工。由于该机构的运动只具有5个自由度,若管片与隧道的横截面存在着1个小的夹角,则管片钳就不能将管片安装到准确的位置;此外,该管片拼装机的左右悬臂梁之间仅靠提升横梁进行连接,因而整体的刚度较差,较大的工作负载会破坏左右2个提升油缸轴线的平行度,使2个提升油缸的升降运动不同步,从而造成管片拼装错位;再者,该管片拼装机的管片钳直接设置于平移油缸上,管片的全部重量都由平移油缸的缸体承受,这将影响平移油缸及其平移运动的平稳性。

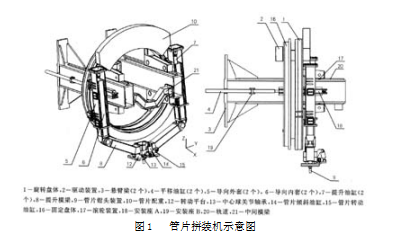

为此,决定设计开发一种具有6个自由度的管片拼装机,使管片钳的位置、姿态、移动能充分满足管片拼装的需要;通过改进结构,可提高平移装置和悬臂梁的整体稳定性和刚性。图1为管片拼装机示意图。

2 六自由度管片拼装机的研究与设计

本课题以f6160mm土压平衡盾构管片拼装机为研究对象,管片外径6000mm,内径

5400 mm,宽1500mm,单块管片的最大重量约4000kg。

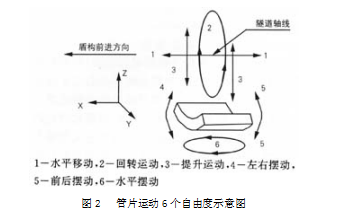

设隧道的轴线方向为X轴,隧道径向水平方向为Y轴,隧道径向铅垂方向为Z轴。管片的6个自由度运动如图2所示。

2.1 六自由度管片拼装机机构分析

六自由度管片拼装机主要由回转机构、平移机构、提升及左右摆动机构、前后摆动机构、水平摆动机构、活动横梁等组成。

⑴ 回转机构

回转机构主要由旋转盘体、驱动装置及管片配重组成,驱动装置采用液压驱动、无级调速,使管片绕隧道轴线在YZ平面作旋转运动。为使管片拼装机在带管片旋转和不带管片空转时的旋转扭矩基本相等,必须加入配重。

平衡方程为:N=T1=T2

式中: N-拼装机回转所需的净扭矩;

T1-拼装机带管片旋转时所需的净扭矩;

T2-拼装机不带管片空转时所需的净扭矩。

经计算,其配重的重量为4860kg,回转时所需的净扭矩为63kN×m ,考虑安全系数为3,则拼装机所需的扭矩为189kN×m。回转采用内啮合齿轮传动,用1套油马达和减速器驱动,选用内齿式双排推力角接触球转盘轴承。回转机构的最大扭矩为206kN×m;最大压力为12MPa;回转速度为0~1.8r/min,可无级调速;回转范围为±200º。

⑵ 平移机构

平移机构主要由悬臂梁、平移油缸、安装座、固定盘体、滚轮装置、轨道及中间横梁等组成;机构的主要功能是使管片沿隧道轴线方向移动,由2只平移油缸驱动拼装机整体沿X轴作前后移动(从管片储存区域到插入封顶块)。2只油缸所产生的推力,必须克服拼装机移动和封顶块插入时所产生的阻力;同时,还要考虑矫正组装好管片的形状所需的推、压力。

悬臂梁的上方与下方设置轨道,滚轮装置焊接在固定盘体的两侧,拼装机通过滚轮装置沿着轨道作前后移动。拼装机平移速度为0~15m/min,可无级调速;平移距离为2000mm,可选用2只行程为2 100mm的油缸,最大油压为20MPa。

⑶ 提升机构

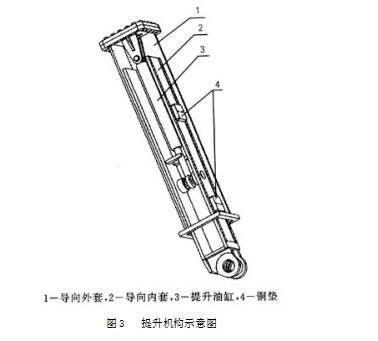

提升机构主要由导向外套、导向内套、提升油缸及铜垫等部件组成。导向内套与导向外套的截面均为矩形,导向内套的外表面与导向外套的内表面之间设置铜垫,并附有注入润滑油脂的设备,可以减少相对滑动时产生的摩擦力。提升油缸设置在导向内套内,缸体头部与导向外套固支,活塞杆端与内套铰接(见图3)。通过2只提升油缸同时伸缩,使拼装机沿Z轴移动,即管片沿隧道径向上下移动。

2只提升油缸所产生的推力,必须克服最重管片(约4000kg)、提升横梁(1500kg)、左右2个导向套(每个540kg)重量的总和及导向内套与外套之间的移动摩擦阻力;根据拼装时需要的实际行程(655mm)和安装的需要,选用2只行程为800 mm的油缸,速度为0~15m/min(无级调速)。

油缸内装有行程传感器,通过PLC控制,限制2只提升油缸的最大行程为655mm;提升时,2只油缸小腔同时进油,最大油压20MPa;推出时,2只油缸大腔同时进油,最大油压14MPa。为防止提升机构在抓取管片时压坏管片,提升机构在垂直向下运动时,通过PLC控制2只提升油缸的最大油压在5 MPa以内。

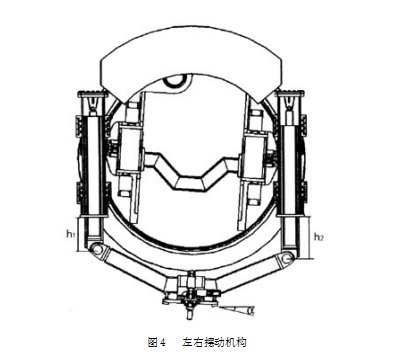

⑷ 左右摆动机构

左右摆动机构是由拼装机两端的导向内套,通过大销轴,与底部的提升横梁铰接而成的(可视为一端固支,另一端为固支转动的力学模型)。当2只提升油缸的伸出量(行程)不同时,即h1>h2或者h1=<H2时,提升横梁就会产生在YZ平面左右摆动,根据△h值的不同,可产生不同的水平摆动角度,最大摆动角α为11.75°(见图4)。

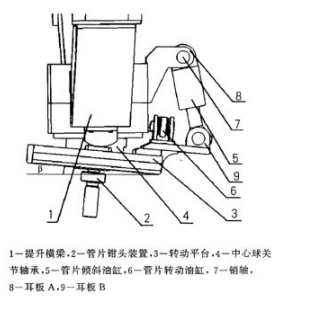

⑸ 前后摆动机构

前后摆动机构由提升横梁、管片钳头装置、转动平台、中心球关节轴承、倾斜油缸、转动油缸、销轴和耳板A、B组成(见图5)。管片钳头装置(设有螺纹口,以连接和钳移管片)固定在转动平台上;转动平台和活动横梁用中心球关节轴承连接,转动平台可绕轴承的中心在XZ平面内作旋转;倾斜油缸的一端通过固定在提升横梁上的耳板A和销轴,与提升横梁相铰接,另一端通过固定在转动平台上的耳板B和销轴,与转动平台相铰接,油缸的轴线与转动平台的平面成一夹角。倾斜油缸的行程为35mm(±17.5mm),最大油压21MPa,速度0.6~1.8 m/min。倾斜油缸处于中位时,管片处于水平位置;油缸缩,转动板带着管片绕关节轴承球心沿隧道纵向向前摆动;油缸伸,管片则向后摆动。根据油缸的伸缩量大小,前后摆动的最大角度β为±2º。

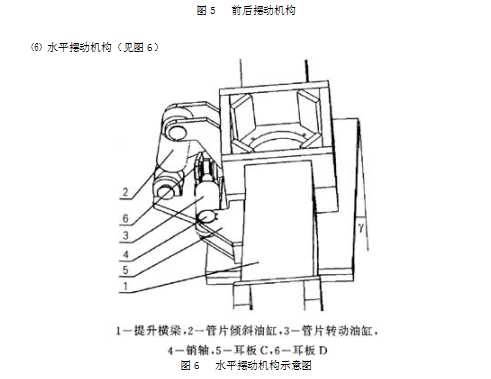

水平摆动机构由提升横梁、倾斜油缸、转动油缸、销轴和耳板C、D组成(见图6)。转动油缸的轴线平行于转动平台,其一端通过销轴和耳板C(固定在提升横梁上),与提升横梁相铰接;另一端通过销轴和耳板D(固定在转动平台上),与转动平台铰接。转动平台在XY平面内旋转。

转动油缸的行程为30mm(±15mm),最大油压21MPa,速度为0.6~1.8m/min。通

过油缸的伸缩,使转动平台带着管片绕关节轴承球心沿盾构推进方向作水平前后摆动,最大转动角度g为±2.5º。

2.2 六自由度拼装机的限位控制及安全要求

⑴ 在拼装机水平移动行程的两端,各设置1只接近开关,用于限制纵向水平油缸的行程≤2000mm,但必须保证拼装机能抓取管片和插入封顶块;

⑵ 为限制拼装机的回转范围,每端设置2只(双重保险,当第一只未起作用时,能发出报警信号)接近开关,保证拼装机的机身旋转范围不超过±200º;

⑶ 设置2只旋转限位开关(在拼装时不起作用),限止拼装机在水平移动至取管片的位置时,只能在±5º~10º的小范围内转动;

⑷ 在提升油缸内装有行程传感器,在实际使用时,通过PLC控制2只提升油缸的最大行程为655mm;

⑸ 为防止拼装机提升机构在抓取管片时压坏管片,在提升机构垂直向下运动时,由PLC控制2只提升油缸的最大油压在5MPa内。

3 六自由度管片拼装机的操作

⑴ 固定管片

先由管片吊运机构将需要拼装的管片吊运至准备拼装的位置(推进油缸顶着的一环最下方);然后,移动水平油缸,使管片拼装机靠近待拼装的管片,当拼装机上的管片固定夹头移动到待拼管片边缘上方时,降下夹头,将夹头的缺口对准管片上的吊装螺栓(固定夹头缓行到夹头的中心,与吊装螺栓中心重合时停止);最后,操作管片固定油缸,使管片贴紧夹头(通过聚氨酯橡胶垫),并固定在夹头上。

⑵ 管片拼装

管片的拼装顺序为:隧道正下方的管片(第一块)→与该管片相连接的2块管片(第二、三块)→与第二、三块相连接的2块邻接块管片(第四、五块,此2块均是一端为平直面,另一端为斜面,平直的一端与第四、五块管片相联接)→封顶块管片(第六块,两侧均有斜角,便于插入)。

4 结语

随着我国地下隧道建设的不断发展,对地下施工机械的综合性能要求也将日益提高,为了缩短施工周期、提高隧道整体的结构质量、极大地减轻工人的劳动强度,就需要设计、制造出性能好的施工机械。

六自由度管片拼装机的设计,就是为了满足管片拼装的需要,新设计的管片拼装机将接受施工实践的考验,希望得到同行们的帮助、指正,使其更加完善。