1 可拆装式爬模钢平台简介

一种新型的高层超高层建筑施工用爬模设备,其主要技术特点在于设备应用在高层超高层建筑核心筒筒体内结构施工中,具有独立的爬升动力系统,集模板爬升、绑筋 施工作业平台、模板施工作业平台于一体,并且该设备还提供一个专门堆放施工物料的物料平台;该设备设计为组合式,可根据施工需求进行结构局部拆改,从而适 应更多工程应用。

2 可拆装式爬模钢平台结构设计

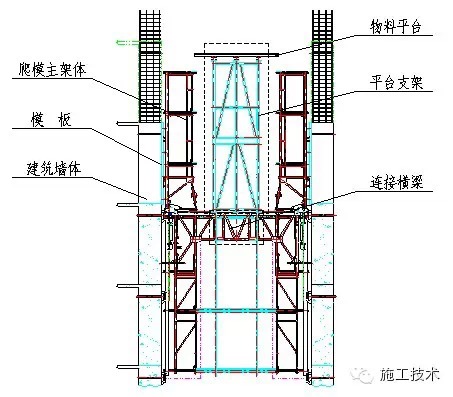

可拆装式爬模钢平台结构设计基于爬模技术,整体结构为组合式,由爬模主架体、连接横梁、平台支架、物料平台4部分组成,如图1所示。根据建筑结构筒体截面变 化,爬模钢平台可进行局部拆改,即对钢平台的中心连接单元体系(包括连接横梁、平台支架、物料平台)进行分体拆装,使设备结构发生改变,从而满足不同跨 距、不同结构形状的建筑筒体施工要求。

爬模钢平台设计为组合装配式,在设备组装和使用中,先将2套爬模主架体分别安装附着在建筑核心筒筒体两侧墙体上,中间设计连接单元体系将左右主架体连接并固定,连接单元体系包括连接横梁、平台支架、物料平台。

2.1 爬模钢平台的连接横梁结构设计

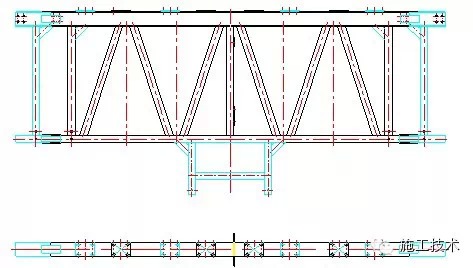

连接横梁用于连接核心筒对立两侧墙体上的爬模主架体。安装使用时,先将核心筒筒体内相对两侧墙体的爬模主架体安装完毕,然后在爬模主架体中间安装连接横梁,最后在连接横梁上安装平台支架及物料平台。连接横梁起到2个主要作用:

①承载物料平台自重及载重,并将质量传递到爬模主架体上;

②当建筑筒体发生结构变化时,两侧爬模主架体保持不变,将连接横梁进行拆改调整,从而改变整个爬模钢平台的跨度,以此满足变截面施工要求。

根据连接横梁承担的主要作用,其结构设计重点在于既要满足承载要求,又要满足核心筒变截面要求。考虑到这2点,连接横梁设计为长度尺寸不等的单元组,从最短 1m到最长6m,结构形式为桁架结构,4个角通过螺栓螺母与两侧爬模主架体连接,4个角上的连接开孔设计为长形孔,便于安装,连接孔开成2排,间距为L(L≤100mm),当核心筒变截面尺寸< 200mm时,不需更换连接横梁即可满足使用要求;当核心筒变截面尺寸> 200mm时,必须更换连接横梁。典型的连接横梁结构如图2所示。

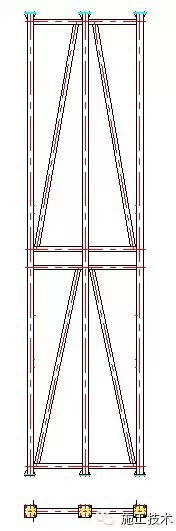

2.2 爬模钢平台的平台支架结构设计

平 台支架使用时安装在连接横梁上,平台支架主要作用为物料平台的支撑架体。设计平台支架重点考虑其承载力。平台支架的承载力与物料平台自重和载重有关,物料 平台自重是确定荷载,而载重与物料平台大小有关,钢平台载重设计为300kg/㎡,在工程方案确定后,即可得到物料平台大小,从而确定平台支架所需承受的 总荷载。平台支架的结构形式同样设计为类桁架结构,承载能力大,结构稳定;由于爬模主架体必须安装在已浇筑完成的混凝土墙体上,而物料平台作为施工物料的 提供平台,其作业面大约在高于爬模主架体安装层面2层结构层高处,因此,平台支架的结构高度约为2层结构层高,如图3所示。

2.3 爬模钢平台的物料平台结构设计

物料平台铺在平台支架上,主要承载施工物料及机具,物料平台设计为格状结构,分上下2层,均由型钢组成,下层通过螺栓与平台支架顶端的3块连接板安装在一起,上层型钢横铺在下层型钢上,同样通过螺栓连接。物料平台上再铺设脚手板,形成完整的施工作业平台。

3 可拆装式爬模钢平台结构的应用

3.1 可拆装式爬模钢平台在工程中应用的方案设计

可拆装式爬模钢平台应用在工程的核心筒筒体内施工中,设计载重300kg/㎡, 钢平台架体整体高度约竖跨4~5层建筑结构层高,受架体承载能力限制,建筑核心筒筒体内一般布置6~10组架体机位。典型的可拆装式爬模钢平台在工程中应 用的方案设计如图4所示,图中根据不同核心筒的结构大小布置了多组钢平台,并且随着工程施工需求,部分钢平台可以进行单独更换或拆除。

3.2 可拆装式爬模钢平台在工程中的应用实例

1)深圳证券交易所运营中心工程

该工程为深圳市重点工程。总建筑面积约26.35万m2。主体结构地上46层,总高度245.8m。主体结构为型钢混凝土框架-钢筋混凝土筒体混合结构。核心筒施工采用可拆装式爬模钢平台技术,主体结构节约工期3个月。节约成本260万元,取得了可观的经济效益。

2)北京财富中心二期工程

该工程建筑高265m,建筑面积176 000㎡,工程形式为钢框架核心筒结构。核心筒施工采用可拆装式爬模钢平台技术,主体结构节约工期4个月。节约成本300多万元,取得了可观的经济效益。

3)昆钢科技大厦工程

该工程建筑高度219.3m,建筑面积148 708㎡,是一幢集高档办公楼和现代化的五星级酒店为一体的超高层综合性建筑,工程形式为钢管混凝土框架-钢筋混凝土核心筒结构。核心筒施工采用可拆装式爬模钢平台技术,主体结构节约工期5个月。