第一节 天棚工程

轻钢龙骨石膏板施工工艺

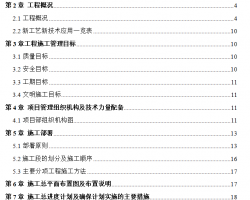

1 弹线定位

按设计要求的主、次龙骨间距在已弹好的顶棚标高水平线上划龙 骨分档线

2 安装吊杆

为保证骨架的稳定,按主龙骨位置及吊杆间距采用Φ8 螺纹吊杆 (吊杆长度大于 1000,应设置反向支持),内膨胀螺栓固定

3 安装主龙骨

在主龙骨上安装吊挂件,将主龙骨与吊杆通过吊挂件连接,再根 据标高控制线使主龙骨就位

4 固定中龙骨

严格按图纸安装中龙骨,四边龙骨贴墙边,所有卡扣,配件位置 要准确牢固

5 安装石膏面板

罩面板必须与龙骨连接牢固,平整,缝隙均匀、正确,各种 留洞留设正确

6 细部处理

轻钢骨架未做防腐处理的表面,在各工序安装前须刷防锈漆;石 膏线条安装应牢固,顺直;

质量控制要点

1、吊杆的安装:统一采用Φ8螺纹吊杆,吊杆间距应不大于900;

2、主、副龙骨的安装:副龙骨靠墙一侧应小于300,主龙骨间距按900顺排,靠墙 应小于300,设置龙骨时应充分考虑检修口位置,检修口位置四周应设置副龙骨;

3、石膏板的安装:应与龙骨链接牢固,平整;

4、防锈防腐的处理;

5、石膏板接缝:石膏板沿主龙骨方向错缝拼接,接缝应平顺;严禁用异型石膏板拼接;

参考节点

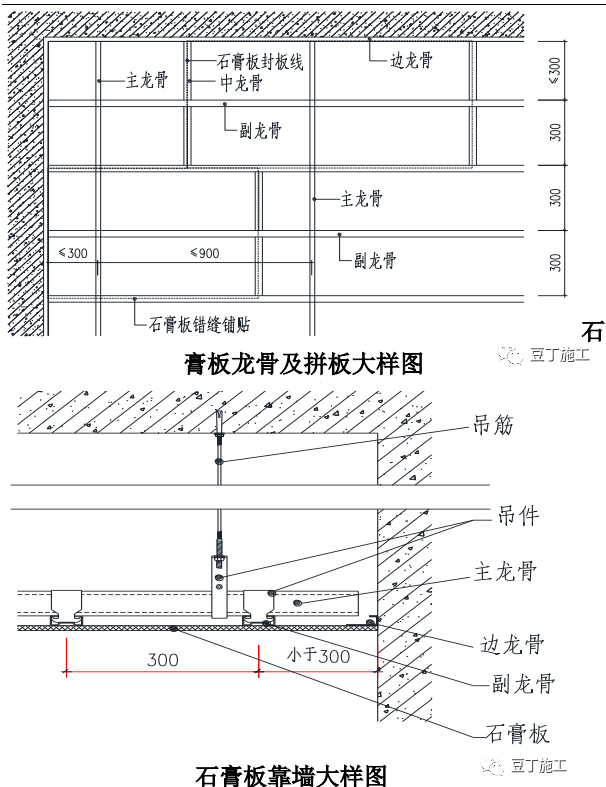

铝格栅施工工艺

1 弹线定位

根据格栅吊顶的平面图,弹出吊杆和主龙骨的纵横布置 线、造型较复杂的部位的轮廓线,以及吊顶标高线

2 安装吊杆

为保证骨架的稳定,按主龙骨位置及吊杆间距采用Φ8 螺 纹吊杆(吊杆长度大于 1000,应设置反向支持),内膨 胀螺栓固定,吊杆间距不大于 900;

3 轻钢龙骨安装

U 型主龙骨应平行房间长向安装,悬臂段不大于 300,龙 骨应错缝吊挂;同时应按房间短向 1/300 起拱;

4 格栅主副骨组装

将格栅的主副骨在地面按设计图纸的要求预装好;

5 铝格栅安装

将预装好的格栅天花用挂件吊起 将整栅的天花连接 后调整至水平即可;

6 细部处理

靠墙四周无边吊应设置格栅同色的 L 型角铝;

质量控制要点

1、弹线定位:定位应准确,充分考虑设备管线位置;

2、吊杆的安装:统一采用Φ8螺纹吊杆,吊杆间距不小于900,如遇到设备和 管道固定点大于应增加吊杆;

3、主龙骨的安装:主龙骨间距按900顺排,靠墙应小于300,龙骨与吊杆连结 牢固,不松动;

4、格栅主副骨的安装:应与龙骨链接牢固,平整;

5、铝格栅安装:铝格栅安装前应与安装专业确认设备及管线安装完成;

6、细部处理:重型灯具应单独设置吊杆,严禁挂设在铝格栅上。

参考节点

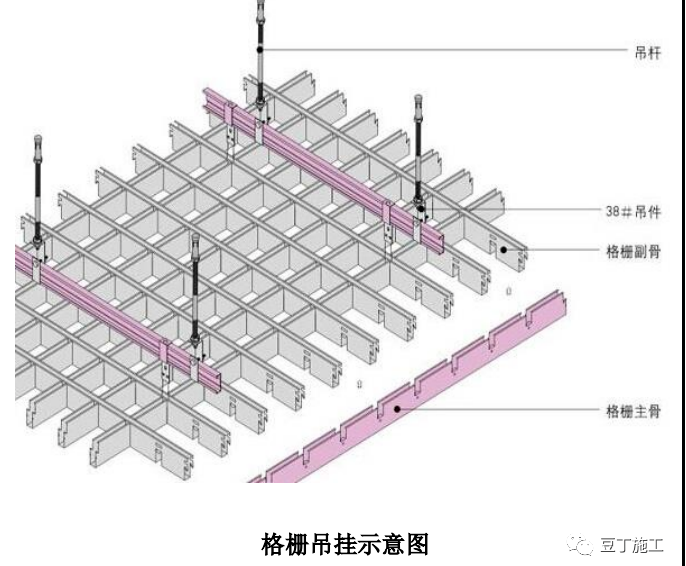

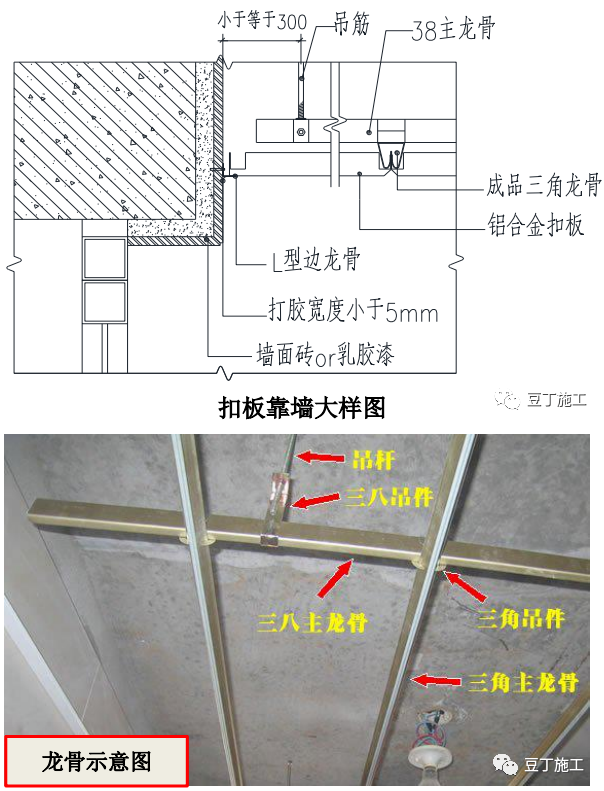

方形铝扣板施工工艺

1 顶棚弹水平线

根据设计标高,弹出吊顶标高水平控制线,弹出吊杆和主龙骨的 纵横布置线、造型较复杂的部位的轮廓线

2 划龙骨分档线

为保证骨架的稳定,按主龙骨位置及吊杆间距采用Φ8 螺纹吊杆 (吊杆长度大于 1000,应设置反向支持),内膨胀螺栓固定, 吊杆间距不大于 900;

3 安装主龙骨

U 型主龙骨应平行房间长向安装,悬臂段不大于 300,龙骨应错 缝吊挂;同时应按房间短向 1/300 起拱;

4 安装三角龙骨

根据铝扣板的规格尺寸,安装与板配套的次龙骨,次龙骨通过吊 挂件吊挂在主龙骨上;

5 安装边龙骨

沿墙(柱)上的水平龙骨线把 L 形边龙骨用自攻螺丝固定在预埋 木砖上;如为混凝土墙(柱),可用射钉固定,射钉间距应不大 于吊顶次龙骨的间距;

6 安装面板

铝扣板安装时在装配面积的中间位置垂直次龙骨方向拉一条基 准线, 对齐基准线向两边安装;

质量控制要点

1、弹线定位:弹线定位应充分考虑设备管线位置;

2、吊杆的安装:统一采用Φ8螺纹吊杆,吊杆间距不小于900,如遇到设备和管道 固定点大于900应增加吊杆;

3、主龙骨的安装:主龙骨间距按900顺排,靠墙应小于300,龙骨与吊杆连结牢固, 不松动;

4、三角龙骨及边龙骨安装:三角龙骨安装应注意分隔,挂件安装应牢固避免松动;

5、铝扣板安装:铝扣板安装前应与安装专业确认设备及管线安装完成;

6、细部处理:灯具、检修口、设备应单独设置吊杆,严禁挂设在铝扣板上。

参考节点及图片

第二节 墙面工程

湿贴墙面砖施工工艺

1 基层处理

先剔凿基层上凸出的部分,使基体基本保持平整,然后刷一道界 面剂,表面有孔洞处,需要 1:2 水泥砂浆修补。

2 弹线排版

根据土建水平控制线,弹出面砖的水平和垂线控制线,并弹出瓷 砖排版线;

3 选砖及浸砖 选砖要求规格一致,边缘整齐,菱角无损坏,无裂分,表面无隐伤,并将墙砖充分湿润;

4 贴砖 镶贴时在砖背面抹灰浆,四周刮成斜面,厚度 5 左右,上墙后应 用木锤轻敲墙砖,使墙砖与基层粘接牢固;

5 勾缝

墙砖铺贴完毕后,应用棉纱头蘸水将砖面擦拭干净,同时用填缝 剂嵌缝;

6 清理

嵌缝后,应用沙头蘸水仔细擦拭干净,如果墙砖砖面污染严重, 可用清水冲洗干净;

质量控制要点

1、基层处理:保持基层大体平整,油污等应清理干净;

2、弹线排版:弹线分隔时应考虑瓷砖的损耗和美观性的统一;

3、选砖及浸砖:应所有墙砖都开箱检查,砖要求方正、平整,楞角完好,无起拱, 无色差;瓷砖上墙前应充分润湿,必要时应对墙体进行喷水处理;

4、贴砖: 砖缝必须横平竖直,密缝粘贴间隔距控制在1—1.5毫米范围之内,阳角 碰角控制在2毫米以内;施工中每铺完一排应重新检查每块面砖,发现空鼓、粘贴 不密实,必须及时取下添灰重贴,不得在砖口处赛灰,以免产生空鼓;

5、勾缝:勾缝应注意饱满,颜色与瓷砖颜色一致;

6、清理:严禁用草酸等对瓷砖进行清洗;

参考图片

丝挂墙面砖施工工艺

1 基层处理

先剔凿基层上凸出的部分,使基体基本保持平整,然后刷一 道界面剂,表面有孔洞处,需要 1:2 水泥砂浆修补。

2 弹线分格

根据土建水平控制线,弹出面砖的水平和垂线控制线,并弹 出瓷砖排版线;

3 选砖

选砖要求规格一致,边缘整齐,菱角无损坏;

4 铜丝预埋

在瓷砖背后切出 V 型缝,将铜丝用云石胶粘在 V 型缝内;

5 贴砖及挂丝

镶贴时在砖背面抹灰浆,四周刮成斜面,厚度 5 左右,上墙 后应用木锤轻敲墙砖,使墙砖与基层粘接牢固;在铜丝位置 用电锤钻孔,采用环氧树脂加木楔固定铜丝;

6 勾缝

墙砖铺贴完毕后,应用棉纱头蘸水将砖面擦拭干净,同时用 填缝剂嵌缝;

7 清理

嵌缝后,应用沙头蘸水仔细擦拭干净,如果墙砖砖面污染严 重,可用清水冲洗干净;

质量控制要点

1、基层处理:保持基层大体平整,油污等应清理干净;

2、弹线分格:弹线分隔时应考虑瓷砖的损耗和美观性的统一;

3、选砖及浸砖:瓷砖上墙前应充分润湿,必要时应对墙体进行喷水处理;

4、铜丝预埋:每块砖应预埋铜丝2个点,铜丝预埋应牢固;

5、贴砖: 砖缝密缝粘贴间隔距控制在1~1.5毫米,阳角碰角控制在2毫米;每铺完 一排检查每块面砖,发现空鼓、粘贴不密实,必须重贴,不得在砖口处赛灰;

6、勾缝:勾缝应注意饱满,颜色与瓷砖颜色一致;

7、清理:严禁用草酸等对瓷砖进行清洗。

参考图片

墙砖干挂施工工艺

1 基层处理

检查并清理基层,影响骨架安装的凸出部分应剔凿干净;

2 放控制线

根据土建 1 米控制线弹出水平墙面规方线,结合设 计图弹出块材排版线,根据排版线确定骨架位置;

3 选砖

瓷砖应检查规格一致,边缘整齐,菱角无损坏;

4 膨胀螺栓打孔

按设计的排版和骨架设计要求,确定膨胀螺栓的间 距,划出打孔点,用冲击钻在结构上打出孔洞以便 安装膨胀螺栓,孔洞大小按照膨胀螺栓的规格确定, 间距一般控制在 500mm 左右;

5 安装骨架

骨架安装前按设计和排版要求的尺寸下料,用台钻 钻出骨架的安装孔并刷防锈漆处理。安装骨架时应 注意保证垂直度和平整度,并拉线控制,使墙面或 房间方正;

6 安装调节片

调节片根据瓷砖规格确定,调节挂件宜采用不锈钢 制,按设计要求加工;利用螺丝与骨架连接,调节 挂件需安装牢固;

7 瓷砖开槽

用切割机在瓷砖背后挂点开约 5 毫米深挂槽,挂槽 宽度应超过挂件宽度;在挂点上方将碎砖用云石胶 加 AB 胶粘在瓷砖背面增加受力锚固点;

8 瓷砖安装

从底层开始,吊垂直线依次向上安装;将瓷砖轻放 在干挂件上,按线就位后调整准确位置,并立即清 孔,槽内注入耐候胶,瓷砖校平后拧紧螺栓;瓷砖 密缝安装;

9 清理

嵌缝后,应用沙头蘸水仔细擦拭干净,如果墙砖砖 面污染严重,可用清水冲洗干净;

质量控制要点

1、基层处理:检查基层及构造层的强度、密实度,应符合设计及规范 要求;

2、放控制线:应注意与门套、窗套等交接部位的余量预留;必须保证 房间方正,排版时注意美观和省料的统一;

3、膨胀螺栓打孔:孔洞大小严格按膨胀螺栓要求,间距不能超500mm;

4、骨架安装:应用热镀锌钢材,规格应满足设计要求;焊接应符合质 量要求,应满焊;焊点去除焊渣后应涂刷防锈漆;安装时应注意垂直度 和平整度,应先点焊,校准后在满焊;对非承重的空心砖墙体应干挂块 材时采用角钢骨架承重,并形成骨架网;在承重墙上可以直接按石材排 版线固定骨架;

5、安装调节片:调节片安装应符合瓷砖挂点位置;

6、瓷砖安装:瓷砖背筋应为规格料,打胶前应将挂槽清理干净,避免 浮灰;应保证锚固胶有4~8h的凝固时间,以避免过早凝固而脆裂,过慢 凝固而松动;

7、成品保护:瓷砖上胶后应及时保护,胶未干前避免接触松动。

参考图片

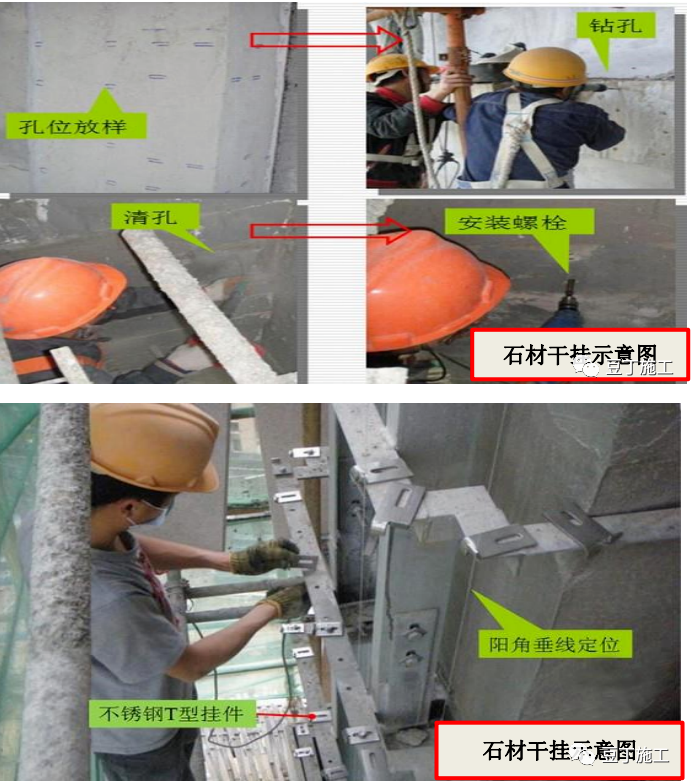

外墙石材干挂施工工艺

1 测量放线

使用水准仪和经纬仪放出墙面水平控制线、竖向 控制线;根据墙面石材分格弹出膨胀螺栓位置线、 龙骨位置线及石材分格布置线。

2 后置预埋件安装

采用M12*100mm膨胀螺栓将200*150*8mm镀锌钢板 与混凝土结构(或圈梁)连接牢固。

3 竖向主龙骨安装

将加工好的转接件满焊(三面围焊)固定于预埋 钢板上,竖向主龙骨与转接件满焊(三面围焊) 连接,竖向主龙骨间距不大于1200mm。

4 水平次龙骨安装

将水平次龙骨间距随石材分格高度安装,次龙骨 一端为螺栓连接的伸缩端,一端为固定的焊接端, 主龙骨与次龙骨连接为现场施工焊接;

5 石材加工

石材应采用石材厂家直接加工的方式,根据现场 石材排版尺寸,编制石材加工单,石材厂家根据 加工单加工石材,石材厚度不能小于25mm;

6 材料挑选、预排

墙面石材正式镶挂前需进行预排版,挑选石材减 少整体色差;

7 石材开槽

在石材四角开槽,短槽距离石材板块边缘不得小 于85mm,也不能大于180mm;

8 不锈钢挂件安装

采用M10螺栓及将不锈钢挂件固定于次龙骨上,挂 件应固定牢固,碎片;

9石材安装

用云石胶加结构胶将石材与不锈钢挂件固定,并 按设计留缝处理;安装过程中构件下端为固定状态,构件上端为临设状态,石材下端孔内注入粘 结胶并插入预先准备不锈钢垫片固定,以后依次 进行,待胶干固定完成后方可抽出不锈钢垫片;石材应从下至上进行安装,第一排作为基准石材 完成面;

10 清缝、打密封胶

大面石材安装完成后,需要对石材进行洗缝,让纵 横缝看起来更加均匀顺直;洗缝、清缝完成后用直 径 8-10mm 的泡沫塑料条填实板内侧,留 5-6mm 深 的缝,在缝两侧的石材上,靠缝粘贴胶带,按设计 要求颜色进行打胶密封;

11 细部处理

细部石材采用整板套割,不使用零星碎料拼装。对 于轻微破损的石材,选择安装在不明显的角落,采 用原石粉末拌合专用石材胶水进行修补

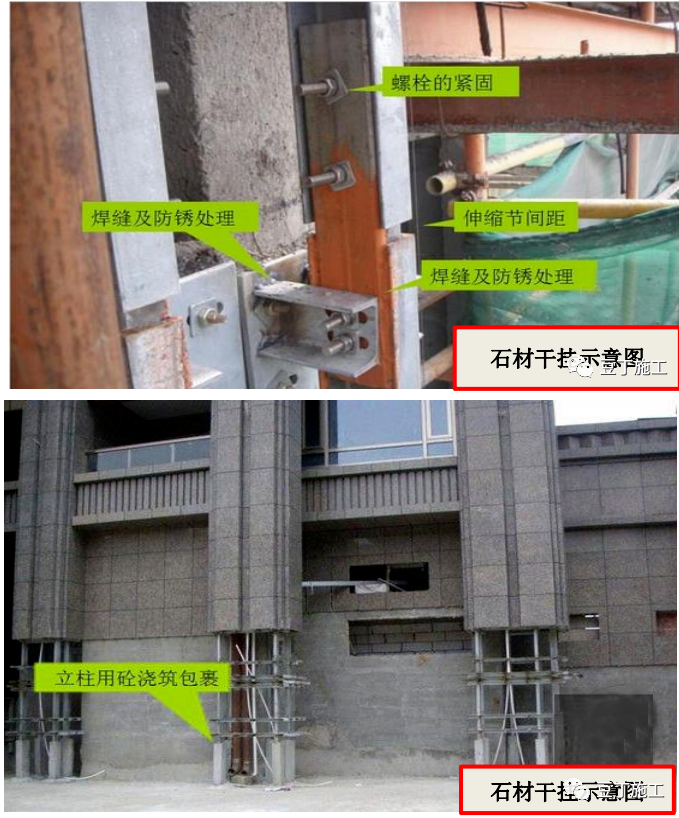

质量控制要点

1、龙骨布置:主龙骨竖向布置间距不大于1200mm,主龙骨固定点(膨胀 螺栓位置)尽可能选择在每层结构梁或者墙体圈梁部位,若外墙砌体为 砼空心砖,如若有锚固点必须锚在墙身部位,则需凿出空洞以砼灌实, 锚固定点竖向间距不大于2500mm,次龙骨水平布置按石材高度进行分格;龙骨立柱在地面应用混凝土包裹;

2、焊接质量:焊缝等级应为三级,焊缝高度为4mm,应满焊(上下满焊), 焊接点需补刷两道防锈漆

3、石材安装:墙面石材安装采用从下向上的顺序进行,墙面石材要求与 地面石材对缝处理。考虑到室外铺装及回填土沉降问题,石材比室外地 坪低5~10cm,地砖与石材间隙打密封胶;

4、细部处理:在窗洞位置石材压边正确,应设置流水坡和留滴水线、槽。

参考图片

乳胶漆饰面施工工艺

1 基层处理

先将基体表面上的灰块、浮渣等杂物用开刀铲除, 如表面有油污,应用清洗剂和清水洗净,干燥后再 用棕刷将表面灰尘清扫干净;局部开槽和修补处再 用底层石膏或嵌缝石膏将底层不平处填补,石膏干 透后局部需贴牛皮纸或专用墙布进行防裂处理,干 透后进行下一步施工。

2 满刮腻子两遍

第一遍应用胶皮刮板满刮,要求横向刮抹平整、均 匀、光滑,密实平整,线角及边棱整齐为度;待第 一遍腻子干透后,用粗砂纸打磨平整;注意操作要 平衡,保护棱角,磨后用棕扫帚清扫干净;第二遍 满刮腻子方法同第一遍,但刮抹方向与前腻子相垂 直;然后用粗砂纸打磨平整,否则必须进行第三遍、 第四遍;

3 腻子层打磨

以用 300W太阳灯侧照墙面或天棚面观察,用粗砂纸 打磨平整,最后用细砂纸打磨平整光滑为准;

4 底漆涂刷

施工应在干燥、清洁、牢固的基层表面上进行,涂 层需均匀,不得漏涂;滚涂顺序一般为从上到下, 从左到右,先远后近,先边角棱角、小面后大面;第一遍底漆涂刷后如发现有不平整之处,用腻子补 平磨光;涂刷要求厚薄均匀,防止涂料过多流坠;滚子涂不到有阴角处,需用毛刷补充,不得漏涂;如第一遍底漆有透底现象应进行第二遍底漆涂刷, 第二遍底漆应与第一遍底漆涂刷方向垂直,涂刷方 式同第一遍;

5 面漆涂刷

底漆完全干透后可进行面漆施工,面漆应涂刷两遍;面漆刷涂应自上而下,先垂直方向后水平方向均匀 刷涂,最后以垂直方向轻轻梳理刷痕。面漆涂刷,不得现明显刷痕,不得有流淌现象发生。涂刷时先 天花后墙壁,同一区域应连续完成;第二遍面漆应 在上一遍面漆完全干透后方能进行,至少间隔二小 时以上。

6 细部处理

用纸胶带将门边线,柜子边等其它与乳胶漆交界的地方保护起来。用鸡毛掸将墙上的浮灰清扫干净后 方能涂刷底漆。乳胶漆处理线条时,应把线条砂光, 钉眼补平,接头修整完后方能施工,完工后线条纹 理应清楚、贯通;

质量控制要点

1、基层处理:应用靠尺全面检查,误差较大的应用滑石粉加白水泥进 行找补,严禁直接用腻子灰找补;石膏板基层应先对石膏板进行补缝 处理,补缝后贴牛皮纸和专用纸胶带;

2、满刮腻子两遍:腻子应搅拌充分,施工时尽量刮薄,不得漏刮,接 头不得留槎,注意不要污染门窗框及其他部位,否则应及时清理。

3、底漆及面漆涂刷:要随时剔除沾在墙上的滚子毛,整面墙要一气呵 成,避免接槎和刷迹重叠现象,污染到其他部位的涂料要及时用清水 擦净。

4、细部处理:交接部位一定要提前进行保护,拆除保护时应先裁纸刀 轻划避免损坏乳胶漆漆膜;与墙砖的交接部位应平直、顺滑;

参考图片

第三节 地面工程

瓷砖干铺施工工艺

1 基层处理

地砖铺贴前,应将地面清扫干净,尤其是凝结后的混凝土和建 渣;

2 放线、分块

根据地面尺寸和地砖尺寸及设计排版对地砖进行放线预排,预 排的原则:同一个房间里,横向纵向小于半砖不能超过一行, 并且非整砖应留在不显眼的地方,要根据排版规划设置水平线, 并进行分块;

3 打底层垫灰

铺设底灰前应对铺贴部位的地面进行润湿处理;使用 1:4 的半 干砂浆,铺贴部位抹平用作垫层;沙应采用水洗后的中沙;砂 浆要干湿适度,标准是“手握成团,落地开花”,在铺干砂浆前 基层宜涂刷水灰比为 1:0.4~0.5 的水泥浆一道;

4 试铺

将地砖轻放置于铺贴位置,用橡皮锤轻轻敲击地砖,将地砖敲 平,使基层砂浆密实平整;试铺过程中应根据平整调节底灰厚 度;

5 正式铺贴

将试铺完成的地砖轻取下,在地砖的背面全抹一层 1:3 的砂浆, 作为粘合层,厚度约 10mm 左右;将地砖按试铺位置轻轻放置, 用橡皮锤均匀敲击,按水平控制线调整水平及其它地砖的水平 度及缝隙的大小,到位后用水平尺检查瓷砖是否水平,用橡皮 锤敲打直到完全水平;

6 表面清理、勾缝

铺贴完成后,要立即清理表面的灰尘和砂浆,以防止砂浆在地 砖表面粘接;待瓷砖干固之后进行勾缝,首先砖缝中的灰尘杂 质清理干净,然后将勾缝剂挤压填充至砖缝中,填充一定要饱 满,勾缝后应及时清理砖面的勾缝材料。

7 成品保护

地砖铺贴完成后,应做好成品保护,主要防止后续工作对地砖 造成的污染和损伤,保护层可以使用塑料薄膜加地砖包装箱的 纸板或其他保护方式;

质量控制要点

1、基层处理:应注意地面有无空鼓,原地面有空鼓应将空鼓剔除后铺贴;放线、分块:排版时应考虑瓷砖的损耗和美观性的统一,禁止小于10cm的非整砖使 用;如铺贴面积过大应分段设置标示块,有坡度要求的应按坡度要求设置标示块;

2、打底层垫灰:底层垫灰应湿度不宜过大或过干,水灰比应为1:4左右;为保证粘 接牢固,宜在上底层垫灰前刷素水泥浆一遍;底层垫灰要搅拌均匀;

3、试铺与正式铺贴:粘合用的水泥砂浆应搅拌均匀,试铺时应保证无空鼓、垫灰 密实;正式铺贴时应注意留缝应均匀一致,接缝无高低差;

4、清理、成品保护:成品保护应将表面清理干净,成品保护材料应无掉色,避免 污染地砖;

参考图片

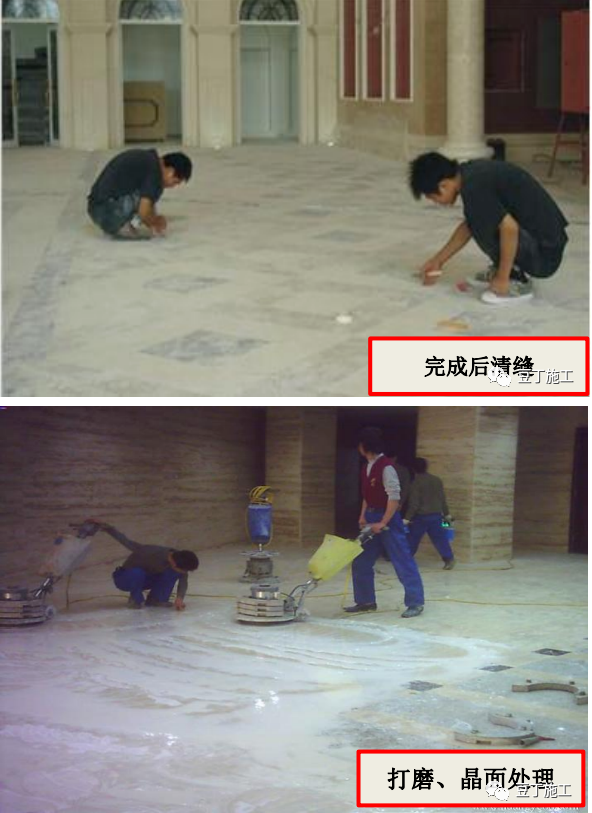

石材拼花施工工艺

1 基层处理

石材铺贴前,应将地面清扫干净,尤其是凝结后的混凝土和建 渣;检查基层是否空鼓和起沙;

2 放线

根据石材的施工图、派位图和加工图,放好石材的控制线、 水平标高线、石材分格线及石材安装起始点和安装方向;

3 试拼

放线后,将石材按照派位图与石材分格线进行试拼,检查拼花 石材的尺寸、图案、颜色和纹理是与图纸一致;

4 拼花石材铺贴

试拼完后,拉好安装起始点的十字控制线,开始安装石材;根 据施工区域拉的十字控制线,纵横各铺一行,作为大面积铺砌 标筋用。依据试拼时的编号、图案及试排时的缝隙(板块之间 的缝隙宽度,当设计无规定时不应大于 1mm),在十字控制线 交点开始铺砌;

5 勾缝

在石材铺砌后 1~2 天进行勾缝处理;根据大理石颜色,选择相 同石材的粉末和云石胶泥拌合均匀,刮入板块之间的缝隙中和 局部破损中(可分几次进行);勾缝完成后,同时将板面擦净, 使大理石面层的表面洁净、平整、坚实,以上工序完成后,面 层加以覆盖;

6 打磨、晶面处理

装修工作大面完成后,进行石材打磨机晶面处理;用专用的大 理石翻新机,从 50-3000 号的石材水磨片由粗到细对石材进行 研磨,打磨时必须遵守石材线路纹理由粗到细进行打磨,直至 石材表面平滑且色泽统一,光亮平整如新;石材抛光完成后采 用石材结晶粉和结晶药剂配合晶面打磨机打磨直至干燥,再用 专用的抛光机放上白垫和钢丝棉以“Z”字型均匀抛光,抛光后用 尘推把尘埃推净;

7 成品保护

石材铺贴完成后,应做好成品保护,主要防止后续工作对地砖 造成的污染和损伤,保护层可以使用塑料薄膜加纸板或其他保 护方式;

质量控制要点

1、起铺点确定原则:尽可能的将石材的起铺点确定在施工区域的中心,以便将非 整块石材消化在墙脚等隐蔽部位;

2、试拼:应对规格板进行试拼,指对色、拼花、编号,以对号入座,试拼的结果是要 保证地面石材前后左右的花纹、颜色基本一致,纹理通顺,接缝严密吻合,角度垂直, 线条顺直;

3、石材铺贴:随时用水平尺检查铺好的地面,使其表面平整度符合要求,同时,用直 尺和楔形塞尺检查板块间的接缝高低差,发现问题及时处理,以满足质量要求。铺设 过程中缝隙内及表面的砂浆应及时用布擦拭干净;

4、勾缝:补缝前应将拼缝清理干净,先用吸尘器将石材缝隙处的浮尘吸掉,然后用毛 刷进行刮扫直至石材拼缝内无灰尘,避勾缝应饱满,颜色与石材一致;深浅石材分线 处应线条明确、顺直;

5、打磨、晶面处理:打磨墙应做好成品保护,特别是墙面易污染的部位应重点保护, 保护高度不小于 1000mm 高;打磨应整体流水,每遍打磨完成后再进行下遍打磨。

参考图片

地面自流平施工工艺

1 基层清理及处理

用磨光机打磨基层地面,将尘土、不结实的混凝土表层、油脂、水 泥浆或腻子以及可能影响粘结强度的杂质等清理干净,使基层密 实、表面无松动、杂物;

2 设置抄平控制点

设置间距为 1 米的地面控制点。

3 设置分段条

在每次施工分界处先弹线,然后粘贴双面胶粘条;

4 涂刷界面剂

按界面剂使用要求,将稀释后的界面剂涂刷在地面上;

5 自流平施工

将搅拌好的流态自流平材料在可施工时间内倾侧到基面上,任其象 水一样流平开。在自流平初凝前,须穿钉鞋走入自流平地面迅速用 放气辊筒滚轧排出空气;

6 地面养护

施工完的地面只需进行自然养护 24 小时;

7 切缝、打胶

自流平地面施工完成约 3-4 天后,可在自流平地面上弹出地面分格线;弹出的分格线应平直、清晰,分格线弹好后用手提电动切割机 对自流平地面切缝;切缝用吸尘器清理干净后,用胶枪沿缝填满具 有弹性的结构密封胶,最后用扁铲刮平即可。

质量控制要点

1、基层清理及处理:基层打磨后所产生的浮土,必须用真空吸尘器吸干净(或用锯沫 彻底清扫);如基层出现软弱层或坑洼不平,必须先剔除软弱层,杂质清除干净,涂刷 界面剂后,用强度高的混凝土修补平整,并达到充分的强度,方可进行下道工序;

2、涂刷界面剂:对于干燥的、吸水能力强的基底要处理两遍,第二遍要在第一遍界面 剂干燥后,方可涂刷;

3、自流平施工: 流平材料,持续均匀地搅拌3~5分钟。使之形成稠度均匀、无结块的 流态浆体,并检查浆体的流动性能。加水量必须按自流平材料的要求严格控制;

4、切缝、打胶:切缝宽度以宽3mm,深10mm为宜;

做法说明及节点详图

第四节 其他工程

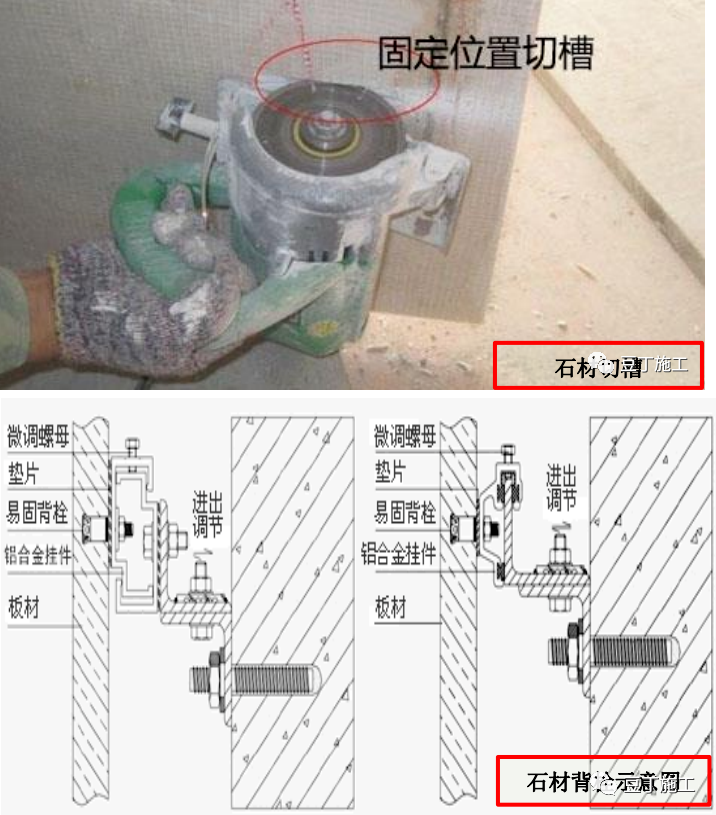

电梯石材门套施工工艺

1 清理基层

清理做电梯石材门套的结构表面,同时进行结构套 方,找规矩;

2 弹控制线

弹出垂直线和水平线,并根据设计图纸和实际需要 弹出安装石材的位置线和分块线;

3 石材挑选

检查石材:规格数量是否正确;各层间是否有错位;堆放是否安全、可靠;是否有误差超过标准的板块;是否有色差超过标准的板块;是否有已经损坏的板 块;三维误差是否在控制范围内;是否有损伤,该 更换的要更换;对挑选好的石材进行试拼;

4 石材切槽及背栓螺栓

在每块板上部中间、下部中间固定位置切槽(打孔), 每块侧板和线条必须保证有 2 个挂件支撑,确保门 套石材牢固,稳定;超过 3m 的石材门套应打 3 个固 定点;将背栓螺栓挂件用 AB 胶固定在石材上;

5 固定挂件

根据石材挂点及弹线位置打膨胀螺栓孔,将挂件用 膨胀螺栓固定, 挂件位置应与石材切槽位置相符;

6 石材安装

将预装的好的石材固定于挂件上,并调整平直;

7 细部处理

待 AB 胶干固后,用云石胶调石材相同颜色进行补 缝后抛光处理;

质量控制要点

1、清理基层:安装石材的基层应清理干净,表面有蜂窝、麻面等缺 陷的必须进行处理,保证基层密实,挂件固定牢固;

2、石材切槽:石材长度超过1500mm应增加挂点;

3、石材安装:门套侧板靠电梯门框边应预留3mm缝隙,框边四周缝 隙必须预留一致,避免石材直接与框接触;

4、石材安装:石材安装时应注意牢固性,可用50*50*20小块石材在 挂点上部做背筋加强挂点;

5、细部处理:侧面线条与顶面线条碰45度角,碰角时必须严密、平 整、缝隙内不能留有余胶,若有余胶须及时清理干净后再用勾缝剂 进行处理;线条造型必须稳合,大小一致,电梯石材门套立面垂直、 表面光滑,接缝平直,接缝宽度一致;门楣顶板应做45度碰角,宜 工厂加工后直接安装。

参考图片

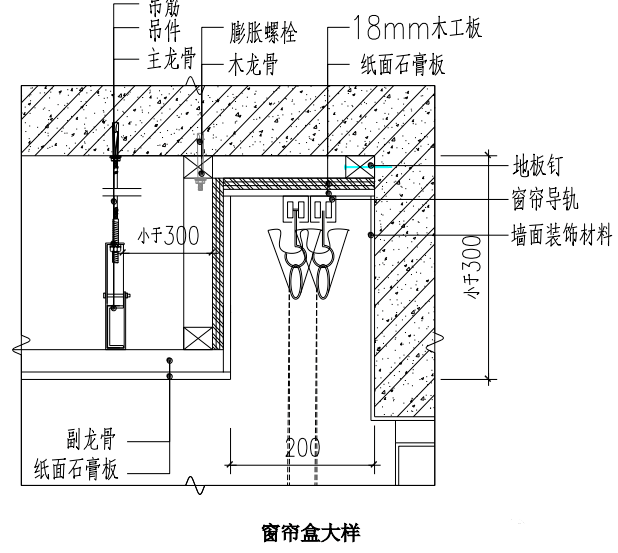

公区窗帘盒施工工艺

1 弹线定位

按设计图要求的位置、标高进行中心定位,弹好水 平线,找好窗口、挂镜线等构造关系;根据施工图 将窗帘盒的具体位置画在墙面和天花板上

2 试装及核查

窗帘盒按尺寸下料后,在地面进行试装,并核查是 否符合要求;

3 固定龙骨

用地板钉将图示右侧的木龙骨固定在墙上

4 窗帘盒安装

将窗帘盒固定至龙骨上;宜采用 45 度斜角钉胶结 合,但钉帽一定要砸扁后打入木内,上盖面可加工 后直接涂胶钉入下框体;

质量控制要点

1、木龙骨六面涂刷防火涂料,细木工板非与石膏板接触的一侧涂刷 防火涂料,木枕必须防腐液浸泡;

2、木龙骨固定采用地板钉墙面、顶棚固定,钉间距为400-500mm;

3、使用吊筋承载窗帘箱的重量,安装时将主龙骨吊件砸直,用自攻 螺丝固定在细木工板上,吊筋与吊筋间距小于等于900mm,吊筋直径 为8mm;

节点示意图

公区楼梯间栏杆及扶手施工工艺

1 弹线定位

按设计要求,将固定件间距、位置、标高、坡度进 行找位校正,弹出栏杆纵向中心线和分格线以及;

2 确定立柱预埋点

按所弹固定件的位置打孔安装,每个固定件不得少 于两个 f10mm 的膨胀螺栓固定,铁件的大小、规格、 尺寸以及焊接立杆应符合设计要求;

3 加工栏杆

根据设计图纸、单跑楼梯的长度及放线要求在工厂 内加工铁艺栏杆;

4 安装栏杆

按预埋定位点将栏杆与固定件焊接,进行立杆垂直 度检查之后,再分段满焊,焊接焊缝符合设计要求 及施工规范规定;焊接后应及时清除焊渣,并进行 防锈处理;护栏高度、栏杆间距、安装位置必须符 合设计及施工规范要求,护栏安装必须牢靠;

5 安装立柱盖板

栏杆焊死前应将装饰盖板套于立柱上,立柱焊接牢 固后将盖板用玻璃胶固定;

6 焊接扶手固定扁铁

栏杆安装牢固后,沿栏杆上沿焊接木扶手固定扁铁, 扁铁应间距 300mm 左右打孔用于固定扶手;

7 铁艺栏杆油漆

将栏杆焊点打磨平整,接缝处用环氧树脂修补后打 磨平整后按设计要求完成防锈漆及饰面油漆;

8 加工木扶手

根据现场栏杆放样及设计要求进行木扶手放样;

9 安装木扶手

根据设计及放样要求将木扶手放置于铁艺扁铁上, 将木扶手调整顺直,用 3mm 螺丝由下往上将扶手固 定;

10 木扶手油漆

木扶手固定牢固后,用砂纸将扶手表面处理平整;用气枪将浮灰清理干净,用环氧树脂进行补缝及局 部修补,打磨平整后按设计要求上底漆及面漆;

质量控制要点

1、弹线定位:单跑放样,地砖未安装时应根据装饰单位的控制线进 行放样;

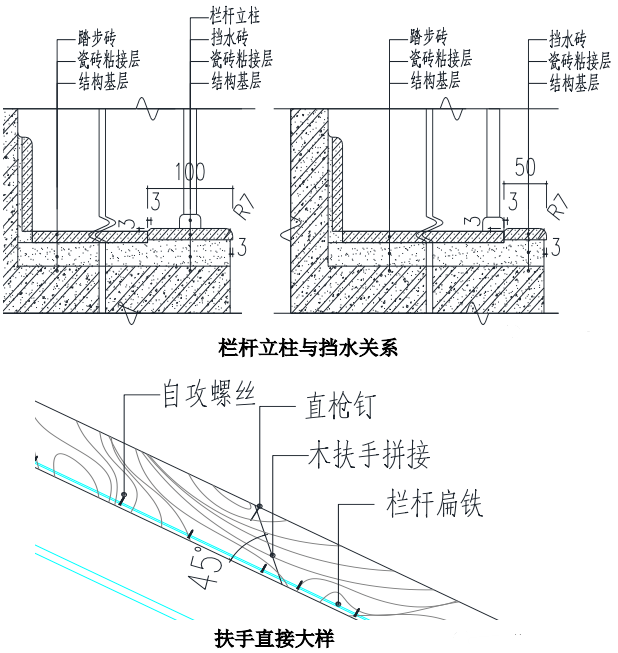

2、确定立柱预埋点:立柱预埋应充分考虑栏杆挡水的宽度(挡水100 宽时立柱应在挡水中间,挡水50宽时应立于挡水内侧)及楼梯上下踏 步的宽度,转角部位立柱应对称;安装立柱预埋点挡水砖已完成时应 用玻璃钻头开孔,尽量避免损坏地砖;

3、加工栏杆:应分段加工,焊口要打磨光滑,应考虑运输的便利性;

4、安装栏杆:栏杆安装宜待地砖安装完成后再进行;栏杆高度应满 足规范要求;

5、铁艺栏杆油漆:打磨平整后应涂刷防锈漆两遍,施工油漆时应注 意成品保护,防止污染其他已完成的工作;

6、安装木扶手:直线部位的木扶手接头应45度上下搭接;木扶手与 扁铁连接前应打少量玻璃胶;

7、木扶手油漆:木扶手安装完成后应整体进行修光打磨,使其折角 线清晰,坡角合适,弯曲自然、断面一致最后用木砂纸打光。

节点及参考图片