摘要:由于逆作法施工先期与后期施工的结构间存在施工缝,理论上混凝土会因收缩在其表面形成空隙,同时接缝表面也会存在析水或聚集气泡等缺陷。从结构受力角度,接缝应使竖向构件垂直方向应力有效、可靠地传递,并保证密实度,对此主体结构设计单位一直存在疑虑,在一定程度上制约了逆作法技术的应用与推广,因此进一步研究逆作法施工缝技术问题及解决方案至关重要。

1 接缝处理工艺

后期地下竖向结构施工应采取措施确保水平接缝混凝土的密实度,目前接缝处理方式主要有超灌法、注浆法和灌浆法等。

1.1 超灌法

超灌法是采用浇捣孔或喇叭口等措施浇筑混凝土,使浇筑面超出施工缝一定高度的施工方法。特别指出的是,超灌高度300 mm是最低要求,随着不同地区、材料、振捣工艺等的差异性,需要依据现场试验确定。超灌法是逆作法施工中最常用的接缝处理工艺,具有成本低、可靠性好等优点,但对材料、操作工艺等有较高的要求。

1.2 注浆法

注浆法是在后期竖向结构施工完成后,采用高强注浆料对接缝进行处理的施工方法。注浆料宜采用高流态低收缩材料,强度高于原结构至少一个等级。注浆管间距控制在600 mm左右,注浆宜采取规范建议的注浆方式:预埋注浆管、预埋发泡聚乙烯接缝棒和钻头引洞等。注浆法是对超灌法的进一步加强和对可能的缺陷的有效补充,主要适用于对竖向结构承载力和变形要求较高的或者几何尺寸较大的构件,如上下同步逆作法施工的结构柱或某些容易存在渗漏水情况的墙体等。

1.3 灌浆法

灌浆法是混凝土浇筑完成时,在先期浇筑墙柱和后期浇筑墙柱交界面预留不小于50 mm的间隙,采用高于原结构等级的高强无收缩灌浆料进行填充密实的施工方法。该工艺借鉴了超高层劲性钢结构柱施工时,在钢柱底部灌浆的工艺。目前国内已引进先进的高压全自动化灌浆机运用于该工艺。灌浆法主要适用于受浇捣条件或几何空间限制、施工困难的特殊部位,灌浆料流动性好,高强度、无收缩,浇筑密实性好,但人为地把1条施工缝变成2条施工缝,施工成本较高,且水泥基灌浆料无骨料成分,国内还缺少大量应用的经验。超灌法是逆作法施工中最常用的接缝处理工艺,其施工质量的可靠性对逆作法技术的推广和发展起到重要的作用。上海建筑工程逆作法工程技术研究中心重点针对超灌法进行大量的实验和工程实体检验。

2 超灌法试验研究

通过进行多次的模型试验,研究超灌法工艺产生的质量通病机理,依据流动性、密实性与强度试验结果,对混凝土材料性能、超灌高度、振捣工艺等进行标准选择与工艺调整,然后对调整后的参数进行工程现场原位试验。

2.1 试验模型

超灌法要求采用低收缩、和易性好的混凝土,坍落度依据强度、级配和具体作业环境不同要求控制在140~200 mm之间,石子级配在5~20 mm为宜,砂选用中粗砂。采用工程墙柱中将采用的2个混凝土强度等级C35与C60,在4种坍落度(140 mm±20 mm,160 mm±20 mm,180 mm±20 mm,200 mm±20 mm)下来验证其工作性能。

2.2 试验过程及结果

2.2.1 第一阶段试验

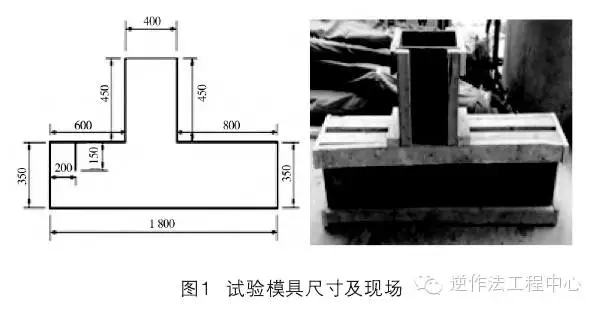

第一阶段试验模具采用倒T形,采用全木模板,模具宽200 mm,浇捣口高度分为250 mm、450 mm两种。在模具右侧为长800 mm取样区,不仅能模拟结构柱及浇筑口间距1 500 mm墙浇捣时的情况,还便于取样。在模具左侧 200 mm处设计一个高150 mm的模板,模拟混凝土绕过止水钢板时的情况(图1)。

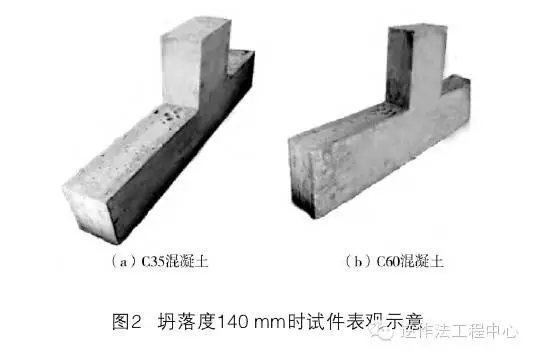

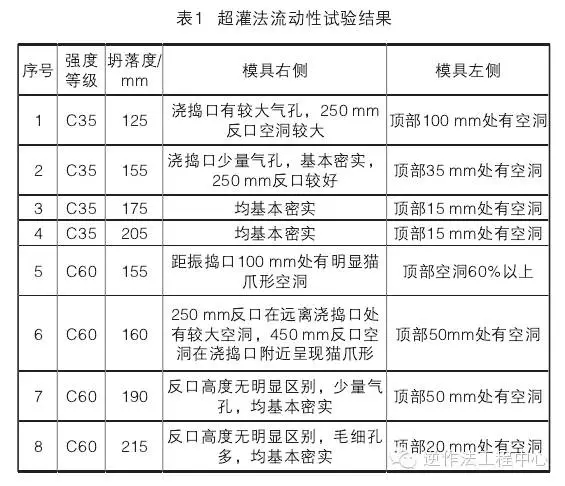

第一阶段试验主要验证混凝土在模具里的流动性能。试件为2种混凝土强度和4级坍落度级配组合,超灌高度分别为250 mm与450 mm,使用φ35 mm振动棒振捣。流动性试验结果见图2和表1。

由试验结果可知,混凝土产生空洞的位置并非在远离振捣区域部位,而出现在距浇捣口100 mm部位,经过多次试验均出现上述现象。经分析,这与模具设计、模板振动与振动棒振动等有关。由模具右侧混凝土密实度可知,当超灌高度在250 mm时,对于坍落度在160 mm以上的C35混凝土及坍落度在180 mm以上的C60混凝土,其混凝土密实度均基本满足要求。

2.2.2 第二阶段试验

第二阶段试验主要验证接缝处混凝土的强度是否达到设计要求。本次试验将第一阶段模具的上模板换成混凝土材料,采用同强度等级混凝土预制,混凝土板下表面凿毛(图3)。为避免影响因素过多,取消止水钢板,超高反口统一采用450 mm,使用φ35 mm振捣棒分层振捣。对不同强度等级和坍落度的混凝土试件接缝部位进行取芯强度检验,检验结果显示:混凝土和易性越好,其强度指标越理想。

2.2.3 第三阶段试验

第三阶段试验主要验证振捣工艺,以进行优化。本次试验模具顶面模板换成厚2 mm亚克力板(有机玻璃),以便于观察振捣效果。采用混凝土强度等级C35(160 mm± 20 mm)和C60(180 mm±20 mm)各1个试件进行试验,使用φ35 mm振捣棒分层振捣。经过第一阶段和第二阶段试验,调整了振捣操作工艺,增加了交替使用浇捣口、变化振捣部位及插拔振捣棒的提升频率等措施,同时进行模板外是否同步进行辅助振捣的尝试,试验结果表明振动工艺调整措施非常有效,接缝部位混凝土完整、密实,且无空洞。

2.3 原位试验研究

根据模型试验得出的混凝土材料性能参数、超灌高度(300 mm)、振捣工艺等进行某逆作法工程项目结构柱的现场混凝土回筑。然后对回筑的逆作法施工缝进行现场取芯检测,检验其抗压强度及抗渗性能。为了对比其效果,现场选取未优化级配的混凝土部位作为对比组。现场原位试验共进行20组强度试验、8组抗渗试验,其中常规工艺对比组为6组强度试验、2组抗渗试验。采用优化后的超灌法工艺,20组强度试验均达到设计强度要求,混凝土6组抗渗试验均达到P6级以上,满足设计要求。结合大量工程实践,一般在混凝土工作性能满足的情况下,只要保证浇捣口高于接缝300 mm以上,配以合理的接缝振捣工艺,接缝处的混凝土施工质量都能保证。

3 灌浆法试验研究

3.1 试验模型及结果

在图1所示的模具中,将模具宽度改为100 mm,配置一种坍落度大于240 mm的高强无收缩灌浆材料进行灌浆法流动试验和取芯强度检验,结果显示:由于灌浆料流动性好和不收缩,在模具右侧和左侧接缝基本密实,说明灌浆法在止水钢板处也较易满足密实度要求,同时接缝强度也满足规范要求。

3.2 原位试验研究

在某逆作法项目中对内嵌墙和结构圆柱的接缝均进行了灌浆法原位试验。

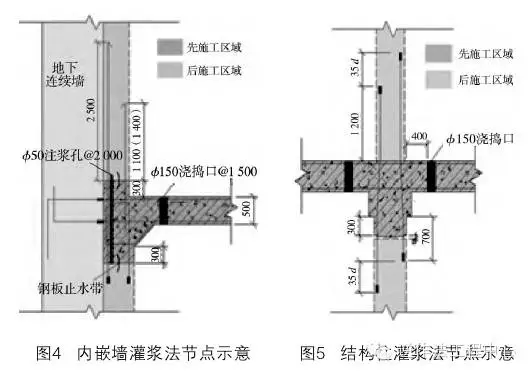

1)内嵌墙。沿内衬墙方向在逆作结构板内每1 500 mm

设置φ150 mm的PVC螺纹管浇捣口作为下层结构内衬墙混凝土浇捣孔。钢板止水带内侧预埋φ50 mm的PVC注浆管,间隔2 000 mm设置。注浆管一方面作为出气孔,引导混凝土尽量填充止水钢板内侧空间。另一方面,内衬墙施工完毕后,也可作为灌浆孔,如图4所示。

2)结构柱。在结构柱上部逆作楼板区域,距离柱边400 mm设置4个浇捣孔。在先期浇筑部分和后期浇筑部分交界面预留不小于50 mm的间隙。等下部混凝土柱浇筑完毕且达到初凝后,搭设模板对间隙进行灌浆料浇筑(图5)。灌浆料按照产品合格证推荐的水料比确定加水量,拌和用水应采用饮用水,水温以5~40 ℃为宜,可采用人工或机械搅拌。逆作墙、板拆模后,接缝质量外观和密实度较好,通过取芯检测强度满足设计要求。

4 注浆法试验研究

4.1 注浆工艺

对于表观不密实和渗漏点部位,采取注浆法进行二次注浆处理。结构注浆采用膨胀型具有补偿收缩的水泥基材料配制;对外墙少量渗漏部位注浆采用无颗粒、低黏度的H-40有机注浆材料进行封堵处理。有机注浆材料是以特种水泥作为组合剂,具有高强早强、自流性好、微膨胀性、耐久性强和可冬季施工等优点,可以有效封堵裂缝。

4.2 原位试验研究

在某逆作法项目中,针对外墙渗漏的接缝部位进行了注浆(少量在接缝部位,墙体裂缝与顺作法类同)。注浆后通过检测,接缝得到了较好的修复,且接缝处的抗压、抗拉强度均大于混凝土设计强度,说明注浆法对于修复因超灌法施工不当导致的不密实缺陷有效。

5 结语

本文通过逆作法接缝处理的超灌法、注浆法、灌浆法模型及原位试验研究,表明只要合理选择材料和施工工艺,后期结构施工的接缝的密实度、抗渗性和强度等均能满足主体结构设计的要求。本文的相关结论为同类逆作法工程项目提供一定的技术支撑。