摘要:为了解决燃煤电厂废弃商业SCR催化剂的处理以及充分利用锰基SCR催化剂的低温活性,提出了失活商业SCR催化剂再生的新方法:将失活的商业SCR催化剂作为载体,利用多步浸渍法,将锰氧化物(MnOx)负载于载体上,制备成新的脱硝催化剂。

利用XRF,XRD,SEM,XPS和N2等温吸附等测试技术对新鲜催化剂、失活催化剂以及再生催化剂进行表征,以探究再生方法制备的催化剂相比失活催化剂带来的变化。结果发现,针对采用的原始失活催化剂来说,MnO2负载质量分数为4.67%时,催化剂的综合理化性能和催化剂的脱硝活性最优。

另外,再生的催化剂在250℃条件下仍然可以保持较高的脱硝活性,说明再生的催化剂具有更宽的活性温度窗口。再生催化剂中起到催化作用的是未中毒的V2O5以及负载的MnOx。MnOx可能为催化剂带来了低温活性。同时,催化剂在高空速下依然可以保持较高的催化活性。该再生方法不仅可以实现废弃的SCR催化剂的再生,还可以提升催化剂的催化性能。

关键词:燃煤电厂;失活商业SCR催化剂;NO还原;MnOx;催化剂再生

煤燃烧是大气污染物的主要来源之一。由于能源禀赋的原因,我国的电力生产的主要方式是燃煤火力发电[1]。煤燃烧会带来大量的空气污染物,如细颗粒物、SO2、NOx以及挥发性重金属汞[2]等。其中,NOx的大量排放造成了越发严重的环境污染与破坏,例如光化学烟雾和温室效应等[3]。

最新颁布的《火电厂大气污染物排放标准(GB13223—2011)》对燃煤电厂锅炉尾部烟气中NOx排放执行了更加严格的限制标准。因此,燃煤电厂采取了许多措施来降低煤燃烧过程中NOx的生成与排放。

在控制NOx排放的技术中,选择性催化还原(ivecatalyticreduction,SCR)脱硝技术被广泛认为是控制燃煤机组锅炉尾部烟气中NOx排放的最成熟有效的技术之一[4]。该方法利用还原剂(如NH3)将有害的NOx,在SCR催化剂的作用下还原成无害的N2和H2O。

该技术的核心是高效的SCR催化剂。目前被广泛利用的SCR催化剂是V2O5-WO3/TiO2,其最佳活性温度窗口是350℃左右,活性温度窗口较窄。为避免能源浪费,该催化剂一般直接布置在静电除尘器之前的省煤器附近。因此,该类型的催化剂一般较容易发生化学失活、物理堵塞磨损等现象[5]。

另外,由于实际的燃煤电厂负荷波动较为剧烈,SCR催化剂所处位置的温度、烟气流量波动剧烈,因此会造成负荷波动时催化剂的脱硝效率明显降低,NO排放很难达到排放标准[6]。然而,由于没有较好的替代品,V2O5-WO3/TiO2催化剂依然被广泛使用,尤其是在我国,近年来的装机容量逐年上升。

因此,催化剂的清洗再生技术就显得尤其关键。目前的催化剂再生工艺主要依赖于利用酸液对催化剂进行清洗,再辅以活性物质的再负载进行再生[7]。由于酸液不仅会降低催化剂的机械性能,而且大量清洗再生后的废酸以及含钒的废液的处理会带来二次污染[8]。

再次中毒的催化剂由于酸液的作用,强度降低难以重复使用,会变成含有毒物质的固体废弃物。另外,再生催化剂的主要活性成分依然是涂覆或浸渍的含钒盐溶液,其活性温度窗口依然很窄,无法解决负荷降低带来的催化效率降低的问题。因此,探索新的催化剂清洗再生技术和向低温拓宽催化剂活性温度窗口就显得尤为重要。

另一方面,为避免催化剂的机械磨损以及飞灰中碱(土)金属导致的催化剂中毒,低温SCR催化剂由于可以布置与除尘器之后而成为研究热点。在众多的低温SCR催化剂中,锰氧化物(MnOx)作为活性物质的低温SCR催化剂由于其高低温活性、低毒性得到了广泛的关注[9]。

因此,基于锰基低温SCR催化剂的在低温下的优越性、同时解决废弃商业钒基SCR催化剂的处理问题,本文提出以下的研究思路:将失活的SCR催化剂进行机械除灰,除灰后的样品作为“载体”,将活性的MnOx负载于“载体”,组合成新的SCR催化剂,试图实现催化剂的再生,同时拓宽催化剂的活性温度窗口。本文对失活催化剂以及再生的催化剂进行了一系列的表征,并对催化剂进行了活性测试。

1实验与方法

1.1新型低温催化剂的制备

实验中失活的催化剂(DSCR-raw)取自某电厂600MW燃煤机组锅炉。催化剂为蜂窝式,节距8mm,壁厚1.2mm,每个催化剂单体孔数为18×18孔。催化剂服役时间超过24000h。将催化剂单元切成50mm高的5×5孔的小模块,定义为一个催化剂单体。将催化剂单体浸没于1000mL去离子水中,在超声波下处理5min后将催化剂取出,整体放置于烘箱中,在105℃下干燥12h,得到新型催化剂的载体(DSCR)。

载锰催化剂制备采用多次浸渍法。将“载体”浸渍于1mol/LMn(NO3)2溶液中24h后取出,用去离子水淋洗后,在105℃下干燥12h,得到块状的新型再生催化剂(RSCR)。浸渍一次得到的新型催化剂记为RSCR-I。将RSCR-I浸渍于1mol/LMn(NO3)2溶液中24h后取出,用去离子水淋洗后,在105℃下干燥12h,得到块状的RSCR-II。

同样的,制备出RSCR-III和RSCR-IV。类似的,新鲜未失活的SCR催化剂记为FSCR。将块状样品进行研磨,筛分,其中40~60目的颗粒进行脱硝活性测试。

1.2催化剂表征

本实验先将新鲜催化剂与失活催化剂进行XRF、N2等温吸附、XRD、SEM、XPS表征测试,分析失活催化剂和再生催化剂的表面微观性能与再生效果。

X射线荧光光谱分析(XRF,EAGLEIII,EDAXInc.),通过对催化剂进行元素全扫描,分析催化剂元素组成及各元素含量。催化剂的N2吸附等温线利用ASAP2020型分析仪在−196℃下进行测量。

催化剂的表面特征参数,如比表面积、孔体积等利用Brunaur-Emmett-Teller(BET)方法计算。测试前,催化剂样品在150℃条件下吹扫5h进行脱气处理。XRD测试在X’PertPRO型分析仪(荷兰帕纳科公司)上进行。仪器采用CuKα作为辐射源。XRD谱图的扫描角度范围2θ为10°~80°,所采用的电压和电流分别为40kV和40mA。

为保证合成的催化剂表面元素的分布是均匀的,对催化剂表面利用电子显微镜(SEM,Model:JSM-6510LV)进行了面扫。利用X射线光电子能谱(XPS,GENESIS,EDAXInc)对催化剂表面的原子浓度与物种进行了分析。测试采用MgKα作为辐射源(1253.6eV)。获取数据时的背景压力控制在6×10−7Pa以下。所得到的结合能用284.6eV处Cls峰进行校正。

1.3活性测试

催化剂的脱硝性能实验反应系统采用常见的固定床反应器[10-11]。固定床石英反应器内径15mm,长600mm。催化剂床层位于炉体中部的恒温区,催化剂置于石英棉床层上。实验温度由电加热炉控制。实验气氛为模拟烟气:N2+0.05%、NO+0.05%、NH3+4%O2。

气体在进入反应器前,经混气装置混合均匀后进入固定床反应器。模拟烟气及尾气的成分采用日本Horiba公司生产的PG350气体分析仪进行检测。实验过程中,总气体流量为1L/min,催化剂质量为300mg,空速比约为40000h−1。在研究空速比对脱硝性能的影响时,催化剂的质量分别为400和200mg,空速比对应为30000和60000h−1。

实际燃煤电厂SCR脱硝系统的针对成型的催化剂,空速比一般设置为2000~4000h−1。但是实验室规模的研究中,催化剂一般是粉末状,因此空速比的设置一般取相对偏高的数值。本文的空速比的选择是参考文献[8-12]中的空速比的设置。催化剂的脱硝效率定义为NO的还原效率,即反应器入口出口的NO浓度差相对入口浓度的变化率[11]。

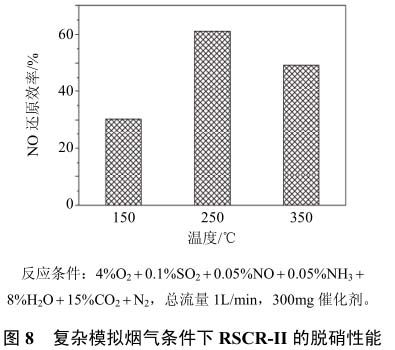

最后,对性能最优异的催化剂在复杂模拟烟气(4%O2+0.1%SO2+0.05%NO+0.05%NH3+8%H2O+15%CO2+N2)条件下进行催化剂的活性测试。

2实验结果与讨论

2.1再生催化剂的表面物质组成分析

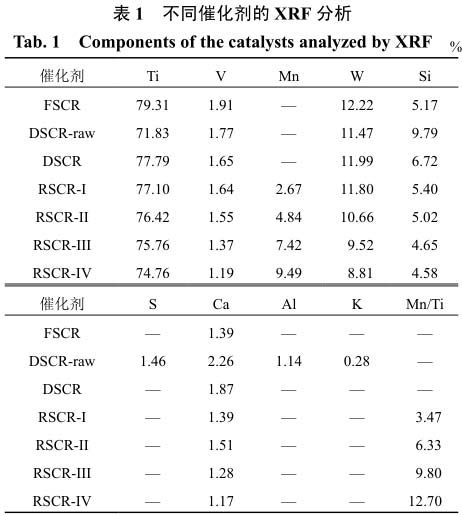

新鲜的SCR催化剂以及制备的样品主要成分如表1所示。可以看出,FSCR的主要成分是载体TiO2以及催化剂助剂W2O3,主要活性成分为V2O5(质量分数2.13%)。除上述主要的催化剂有效组分外,还有部分的硅和钙的氧化物,这主要来源于催化剂成型过程中加入的添加剂。简单的吹灰处理后得到的DSCR的表面成分发现,催化剂表面主要沉积的是硅铝酸盐和硫酸盐类物质。

此外,催化剂表面出现了含K+的物质,因此可以判断催化剂失活的主要原因是硫酸盐的覆盖及碱金属中毒。超声波增强的水洗后的催化剂DSCR的表面成分分析可知,硫酸盐和碱金属可以洗掉,说明沉积物是可溶性的。根据表1的Mn元素的质量分数和Mn/Ti质量比结果,对于浸渍法制备的再生催化剂,其表面的Mn含量随浸渍次数的增加而增加。

2.2XRD分析

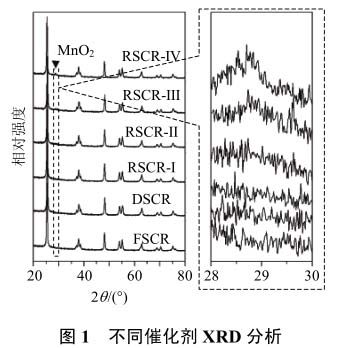

催化剂样品的XRD谱线如图1(a)所示。对FSCR、DSCR、RSCR-I以及RSCR-II进行分析可知,除了出现锐钛矿型TiO2(PDFNO.01-071-1166)的衍射峰外,其他成分均无衍射峰存在,说明WO3、V2O5以及MnO2都均匀分布在载体的表面[12]。在RSCR-III和RSCR-IV的XRD图谱中发现,在2θ=27.5°~29°范围内有一个微弱的衍射峰。

将此角度范围内的衍射谱线放大,可以发现RSCR-III和RSCR-IV的表面明显存在属于MnO2(PDFNO.03-065-2821)的晶体衍射峰,且RSCR-IV上的MnO2峰更明显。由此可知,本文提供的催化剂再生方法在浸渍次数≥3次后,会在催化剂表面发生MnO2的结晶行为。由于均匀分散的MnO2具备更高的催化活性,因此RSCR-III和RSCR-IV上发生的MnO2结晶将不利于催化反应的进行[13]。

2.3MnO2负载量均匀性表征

由于催化剂的制备是将成型的块状催化剂单体浸渍于硝酸锰溶液,而催化剂单体有壁厚,因此,可能会导致块状催化剂上负载的MnO2含量沿壁厚会产生浓度梯度。催化剂的活性测试采用的是研磨后的粉末,因此可能会因为负载量浓度梯度的问题带来实验误差。

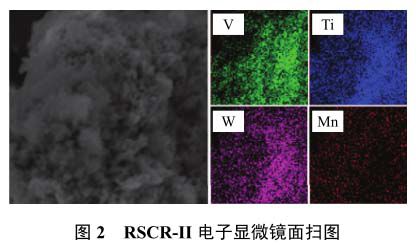

因此,为表征催化剂上MnO2分散的均匀程度以及MnO2浓度梯度,首先对粉末状催化剂RSCR-II进行了电子显微镜扫描;然后对块状催化剂某一蜂窝通道表面(8mm×1.2mm×50mm单片催化剂)以及该片催化剂研磨得到的粉末状催化剂进行了XRF表征。图2是粉末状RSCR-II催化剂的电子显微镜面扫图,可以看出,各个元素在催化剂表面的分布是非常均匀的。

因此可以判断,MnO2和其他的有效成分一样,均匀的分散在颗粒态催化剂的表面。

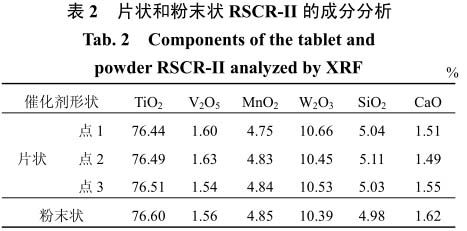

表2为片状RSCR-II催化剂(选取任意3点)以及磨成粉末后的XRF表征结果。结果显示,催化剂的主要成分并没有明显的差别。因此,本文介绍的再生催化剂的制备方法可以保证催化剂上MnOx的均匀性。原因是催化剂的浸渍时间相对较长,使催化剂上负载的MnOx相对含量沿催化剂壁厚不存在明显的差别。

2.4再生催化剂的表面物理特性

催化剂的表面物理特性主要指的催化剂的比表面积、孔体积。如表3所示,FSCR具备较高的比表面积以及孔体积。对于DSCR,其比表面积相对FSCR有所降低,但是催化剂的孔体积几乎没有变化,说明主要是微孔被堵塞。对于负载MnO2的再生催化剂样品,催化剂的比表面积和孔体积变小。造成这一现象的原因是MnO2在催化剂表面孔隙中的沉积[14]。

2.5再生催化剂的表面物质组成分析

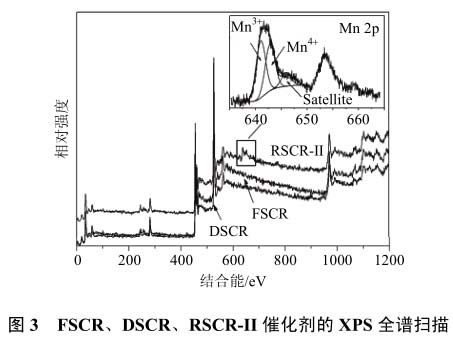

图3为FSCR、DSCR和RSCR-II的XPS全谱扫描。可以发现,失活的SCR催化剂和新鲜的SCR催化剂的全谱几乎没有差别,催化剂表面的Ti、O、W、V等元素对应的结合能位置均出现相应的峰。

对RSCR-II,出现了Mn元素对应的峰,如图3所示。对Mn2p进行窄扫,如图3中插图所示,催化剂表面的锰氧化物是MnO2和Mn2O3物种的混合组成。其中,结合能641.8eV位置出现的峰归属于Mn3+,结合能642.9eV对应的位置出现的峰属于Mn4+[15]。在结合能高于646eV的位置出现的峰属于Mn2p的卫星峰[16]。

所属行业: 大气治理 关键词:脱硝催化剂 SCR 脱硝技术

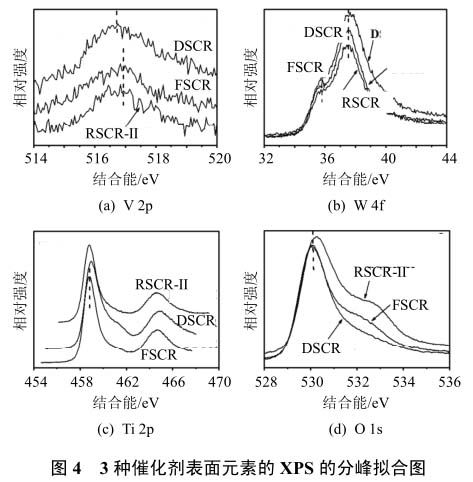

图4(a)—(d)分别为3种催化剂FSCR、DSCR和RSCR-II表面的V2p、W4f、Ti2p以及O1s对应的XPS光谱。由图4(a)可以发现,3种催化剂表面的V2p的峰均低于V5+对应的517.1eV而明显高于V3+对应的515.9eV,这说明催化剂表面的钒物种是高价钒和低价钒的混合物[17]。

DSCR表面的V对应的峰向低结合能位置偏移,说明相比于FSCR,催化剂表面的低价钒物种增加,这是不利于NO的选择性催化还原反应的,因为在NO的催化还原过程中,主要是V2O5在起催化作用。而对于RSCR-II,V2p峰所对应的结合能与FSCR上的V2p峰位置接近,这说明在催化剂的再生过程中,催化剂表面的活性钒物种,即高价钒物种增加。

V5+的增加可能的原因是在催化剂煅烧过程中,空气中的氧起到了氧化作用;另一方面可能是负载的高价锰物种将低价钒物种氧化。

由图4(b)可知,无论是DSCR还是RSCR-II,催化剂表面的钨物种比较稳定,没有产生明显的变化,主要以WO3形态存在。图4(c)显示在DSCR中,Ti2p的峰明显向高结合能方向移动,这种要是因为催化剂中毒导致Ti的电子亲和性增强[18]。当催化剂经过再生过程后,Ti2p的结合能降低到FSCR上Ti2p的结合能位置,说明本文提出的催化剂再生方法不仅可以促进失活的V2O5的再生,也可以提高TiO2的稳定性。

图4(d)是催化剂表面的O1s对应的XPS图谱。催化剂表面的氧物种主要分为两类:晶格氧和表面化学吸附氧。结合能在530eV左右的能谱峰归属于晶格氧,结合能531.5eV左右的能谱峰对应的氧物种属于化学吸附氧[19]。

图4(d)显示,DSCR和FSCR表面的O1s的电子能谱峰相比,DSCR在低高结合能位置的峰变弱,说明催化剂失活的一个原因是催化剂表面的化学吸附氧相对浓度降低。对RSCR-II来说,高结合能位置的电子能谱峰显著变强,说明在负载锰氧化物以后,催化剂表面的化学吸附氧物种更加丰富。化学吸附氧被认为是在SCR反应过程中的活性氧物种[20]。

2.6催化剂的脱硝性能

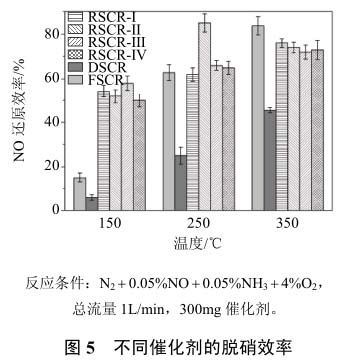

RSCR、DSCR和FSCR的脱硝性能如图5所示。对于FSCR,催化剂在150℃温度条件下的脱硝性能较差,当温度升至350℃时,催化剂的脱硝性能优异,超过80%。但是对于DSCR,脱硝效果依然随温度的升高而有所提升,但是由于有效的V2O5含量降低,脱硝效率较低,在350℃仅有44%的NO被还原。

对于再生的催化剂,在150℃温度段的脱硝活性明显高于FSCR该温度段的活性。同样的,在250℃温度条件下,RSCR-II表现出最为优异的脱硝活性,效率近85%。而在350℃温度条件下,再生的催化剂表现出的脱销活性略低于FSCR,说明锰氧化物的高温脱硝活性较差。但是,相比于失活的SCR催化剂,再生催化剂在150~350℃范围内的脱硝效率远高于DSCR获得的脱硝效率。

再生催化剂在150~350℃范围内表现出的优异性能主要取决于再生催化剂中的两种活性成分:锰氧化物和钒氧化物。前人研究报道锰氧化物在低温段具有较高的脱硝活性。而再生催化剂表面的具备脱硝能力的钒氧化物来源于两部分:一部分是DSCR中未失活的V2O5;另外一部分是根据XPS结果,再生过程中由于空气中的氧气或者负载的高价锰离子再生的活性V2O5。

因此,可以认为,在150和250℃范围内,催化剂的活性提高的主要原因是由于锰氧化物在低温下的脱硝活性;在更高的温度段,V2O5在脱硝反应中起主导作用。由此可见,相对于失活的催化剂和新鲜的催化剂,再生后的催化剂具备了较宽的温度窗口。

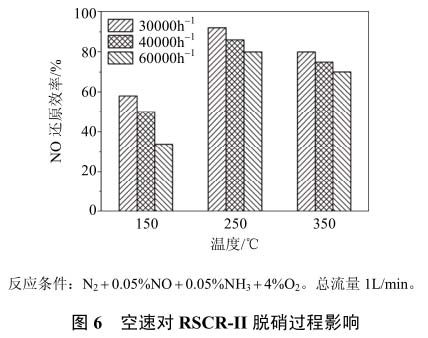

空速是催化反应中的重要参数。空速的大小直接决定了烟气在催化剂表面的停留时间和SCR装置的烟气处理能力[21]。如果催化剂可以在较大的空速下保持较高的脱硝效率,说明催化剂具备优异的处理烟气中NO的能力,可以有效地适应实际燃煤电厂负荷波动的情况。RSCR-II在不同空速下的脱硝效率如图6所示。

在所有的温度点,催化剂的活性均随着空速的增加而降低,在低温下降低幅度更加明显。在空速为30000h−1的条件下,RSCR-II的脱硝效率相比空速为40000h−1时有所提高,但是提高幅度不大(提高了5%~20%)。当空速比升高至60000h−1时,在150℃,脱硝效率相比空速为40000h−1时,效率明显降低(降幅34%),但是在250~350℃范围内,脱硝效率变化不明显。

因此可知,再生催化剂RSCR-II在250~350℃范围内,对不同的空速具有很好的适用性。

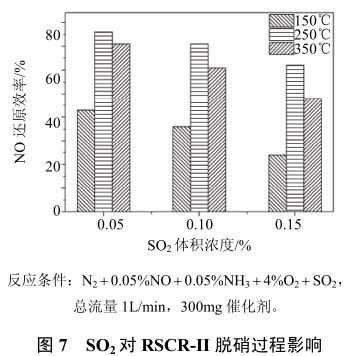

2.7催化剂抗硫性能测试

研究发现,脱硝催化剂的活性极易受到烟气中SO2的影响。本研究制备的再生催化剂亦受到SO2的影响,测试结果如图7所示。

由图7中的结果可知,随着SO2浓度的升高,催化剂的脱硝效率逐渐降低。造成这一现象的原因是模拟烟气中的SO2会和催化剂的活性物质氧化锰以及活性的钒氧化物反应生成硫酸盐,导致催化剂发生不可逆的失活。

2.8复杂烟气条件下催化剂的脱硝性能

复杂模拟烟气下的活性测试结果如图8所示。

结果表明,NO的脱除效率相比简单模拟烟气条件下有明显的下降。这可能是由于锰基催化剂抗硫抗水性能较差所导致的。另外,由于实验测试的空速比较高,远高于实际燃煤电站SCR系统的设计空速比,因此,即使在复杂烟气条件下的效率较低,适当的降低空速比依然可以保证催化剂具备较高的催化活性。

对于本文的再生催化剂,其寿命尚需在实际燃煤烟气中进行试验测试。对于失活的催化剂,在催化剂机械强度足够的前提下,依然可以使用本文的方法进行再生。

3结论

本文提出的针对失活商业钒基SCR催化剂的再生方法,不仅可以很好的解决废弃催化剂的处理问题,而且可以拓宽SCR催化剂的活性温度窗口。

本文提出的催化剂再生方法制备的新型SCR催化剂的表面物理特性(如比表面积和孔结构)没有得到明显改善,但是再生的过程除增加锰氧化物带来新的活性位点外,部分中毒失活的钒氧化物会恢复活性,从而使催化剂不仅在低温段(150℃和250℃)显示出优异的脱硝性能,同时高温(350℃)下的活性也显著提高。

催化剂的活性测试研究发现,浸渍两次的的再生催化剂(XRF测试锰相对质量分数为4.84%)显示出了最优异的性能。催化剂中再生的和未中毒的部分钒氧化物以及负载的锰氧化物在NO还原反应中起到主要的催化作用。同时,再生的催化剂在高空速条件下具备较好的适应性。

综上所述,本文提出的再生方法制备的新型SCR催化剂不仅具备较宽的活性温度窗口,同时可以适应较高的空速条件。因此,该类型的催化剂具备应对实际燃煤电厂负荷多变的实际情况。催化剂是否具备实际工业生产的使用条件,还需进一步对成型的再生催化剂进行实际生产现场的活性测试以及寿命分析。另外再生催化剂的抗硫性有待进一步提高。