电除尘技术具有除尘效率高、适用范围广、运行费用较低、使用维护方便、无二次污染等优点,一直是燃煤电厂烟尘治理的主流技术。如美国烟尘排放限值为 20mg/m 3 ,电除尘器应用比例约 80%;德国的烟尘排放限值为 30mg/m 3 ,电除尘器使用比例在 85%以上,烟尘实际排放为 10~20mg/m 3 。

日本大部分地方政府制定的烟尘排放限值低于20mg/m 3 ,其燃煤电厂几乎全部采用电除尘器。根据中国电力企业联合会统计,截至 2016 年底,中国电除尘器在燃煤电厂的装机容量超过 6 亿千瓦,占比约为 70%,中国电除尘器生产及使用数量均为世界第一。国内电除尘技术大多是引进国外技术,并消化吸收再创新而来,且近年来,面对燃煤电厂超低排放的迫切需求,国内电除尘技术水平得到大幅提升,电除尘技术水平可比肩甚至超越欧美同类技术 [1-6] 。

常规电除尘器存在细颗粒荷电难、高比电阻粉尘反电晕和振打引起二次扬尘 3 个技术瓶颈,低低温电除尘技术可有效解决前两项技术瓶颈,兼具高效脱除细颗粒物、可凝结颗粒物(主要是SO 3 )及余热回收节能效果,且投资费用较低,已成为国内目前超低排放改造的主流技术之一 [7-15] 。

国内学者已对低低温电除尘技术开展了部分研究工作,王树民等 [16] 基于三河电厂对低低温电除尘器不同粒径飞灰样品的实验室比电阻进行了测试分析,在温度低于 160℃时,温度越低,比电阻越小,有利于除尘,但未涉及降温与颗粒团聚效果的关系;寿春晖等 [17] 基于 1000MW 机组的现场实测,初步探讨了低低温状态下烟气温度与除尘效果的关系。国内对电除尘效率及低低温电除尘提效幅度的研究,多采用采样称重的方法,探讨总尘和 PM 2.5 的变化,尚未对粒度分布数据进行过全面、详细的探讨。

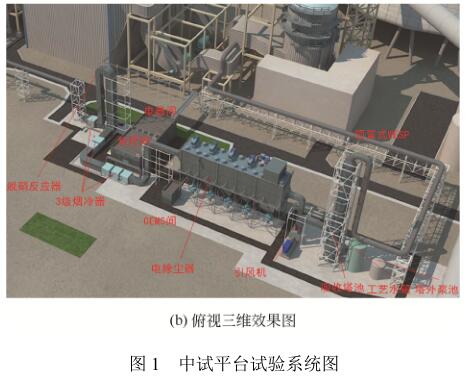

1 中试试验系统

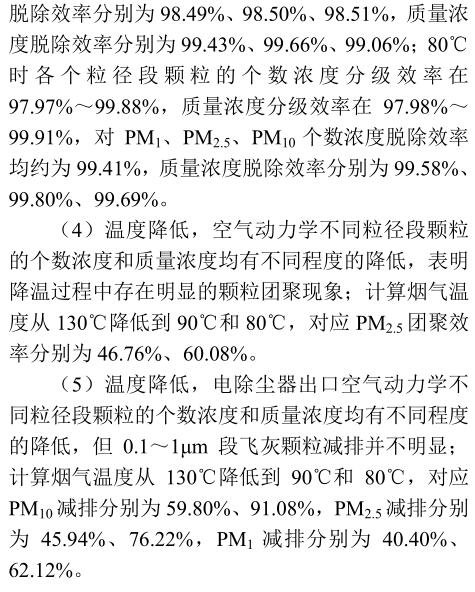

基于神华国华三河电厂 3 # 机组实烧烟气,从低温省煤器出口引出 50000m 3 /h 高温烟气作为旁路,构建全流程污染物近零排放中试试验系统:第 1 级烟冷器→脱硝装置→第 2 级烟冷器→第 3 级烟冷器→电除尘器→湿法脱硫装置→顶置式湿式电除尘器,如图 1 所示。

其中,湿法脱硫装置和顶置式湿式电除尘器为一体化设计,引风机布置在湿法脱硫装置前,脱硝前布置第 1 级烟冷器,脱硝后布置第2、第 3 级烟冷器,试验过程中,通过调整第 2、第3 级烟冷器水侧阀门开度来调节电除尘器入口处烟气温度。

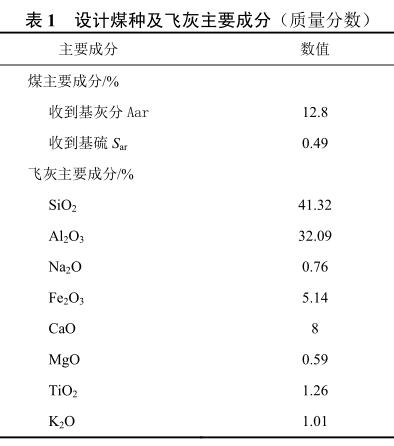

设计煤种及飞灰主要成分见表 1,经计算,在烟气温度为 130℃时,飞灰表观趋近速度为 49.82,属于较容易收尘的煤种。电除尘器为单室五电场,由 4 个固定电极电场和 1 个旋转电极电场组成,全部采用工频电源供电。主要技术参数见表 2。

2 试验方法及测试仪器

根据定义不同,颗粒物的粒径有几何粒径和空气动力学粒径之分。空气动力学粒径是指某一颗粒,无关其形状、大小和密度等,如其在空气中的沉降速度与密度为 1 的球形颗粒一致,则该球形颗粒的直径等于该颗粒的空气动力学直径。值得注意的是,空气动力学直径的大小是与颗粒密度直接相关,燃煤飞灰颗粒的平均密度一般约为 2.1,它的空气动力学直径要小于几何直径。一般对飞灰粒径进行考核均指的是空气动力学直径,如 PM 2.5 是指环境空气中空气动力学直径小于等于 2.5μm 的颗粒物。

对于飞灰几何粒径测定,采用 Mastersizer2000E 激光粒度分析仪,采用水作为分散介质,利用飞灰颗粒的布朗运动,根据光的散射原理(散射强度与颗粒几何粒径的 6 次方成正比)测定飞灰颗粒的粒径大小,测量范围为 0.01~10000μm。烟道内飞灰在线取样采用便携式飞灰取样器,采用压缩空气抽吸原理在线采集飞灰样品至集灰瓶中。电除尘器各个电厂收集的灰样直接从各个灰斗下方的输灰阀门取。

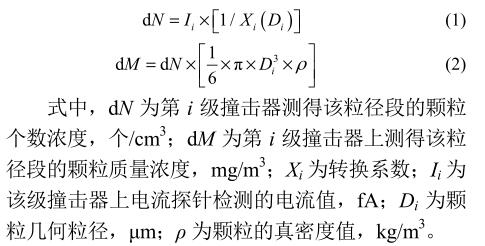

对于飞灰空气动力学粒径测定,采用电子低压冲击仪(electrical low pressure impactor,ELPI),该仪器由芬兰Dekati公司研制,属于电荷法测试仪器,该仪器将粒径在 0.03~10μm 的颗粒分为 12 级,且颗粒在进入主机前,先经过旋风切割器将 10μm 以上颗粒截留掉,10μm 及以下颗粒先经过主机内置的颗粒和电器进行荷电,然后沿气流依次进入 12级撞击器,按颗粒惯性不同进行逐级收集,且各级撞击器表面固定一层涂抹松脂的铝膜,并接有电流探针及信号放大装置,通过检测带电颗粒撞击铝膜产生的微电流来间接换算飞灰颗粒的数量及质量浓度 [18-21] ,换算公式如式(1)、式(2)所示。

电除尘器入口 ELPI 采样系统如图 2 所示,采用自制集成式 PM 2.5 采样枪,采样枪加热至 130℃,根据预算流速选择合适的采样嘴,配合泵的流量控制实现等速采样。旋风切割器进行保温加热,加热至 130℃。

图 2 电除尘器入口 ELPI 测试系统示意图

电除尘器入口烟尘浓度较高,超过仪器测定上限,因此采用一级高温稀释+一级常温稀释对高烟尘浓度烟气进行稀释,其中高温稀释器加热至 130℃,稀释器用压缩空气压力采用无水、无油的仪用空气,压力为 2bar(1bar=10 5 Pa)。ELPI 撞击器出口压力控制在 100mbar±5mbar。ELPI 主机与计算机连接,通过软件控制实时读取并保存测试数据。平均每 15~20min 保存一组数据,每个工况保存 3 组及以上数据取平均值。电除尘器出口测试采用一级高温稀释即可。

3 飞灰几何粒径测试结果及分析

3.1 不同电场收集飞灰的几何粒度分布

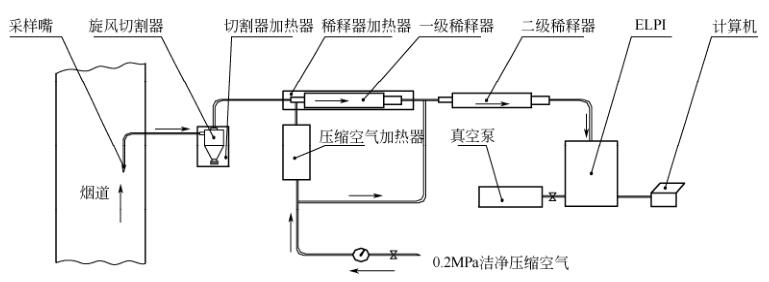

测定电除尘器入口烟气温度 130℃时,电除尘器入口及不同电场的飞灰颗粒几何粒度分布数据如图 3 所示。每个飞灰样品重复测定 3 次,取平均值。

图 3 电除尘器入口及不同电场的飞灰颗粒几何粒度分布

鉴于小粒径颗粒,尤其是微米级颗粒难以捕捉,且本身小粒径颗粒体积占比就小,因此图中微米级飞灰颗粒的数据很小,0.4μm 以下的颗粒数据均为零。电除尘器入口及不同电场的颗粒几何粒度分布均呈双峰分布,且第 1 电场收集飞灰中小颗粒(0.2~16μm)占比最小,第二个波峰(显示大颗粒占比)在所有曲线的最右侧。第 2、第 3、第 4 电场收集飞灰中小颗粒占比逐渐增多,大粒径颗粒占比减小。

这是因为细颗粒物荷电难,如 0.1~1μm 颗粒的电场荷电和扩散荷电均较弱,很难被电场捕集,且捕集后也极易发生二次扬尘等 [22-24] ,与大颗粒相比,各电场对细颗粒的收尘效率相对较低,因此,越到后级电场,细颗粒所占比例就越高。

但从图 3 中还发现,第 5 电场收集的颗粒几何粒径在 1~10μm 段出现一个峰值,且明显高于第 3、第 4 电场,推测是因为末电场采用旋转钢刷清灰,避免了振打引起的二次扬尘,且旋转钢刷布置在非收尘区,在保证阳极板表面刮刷干净的同时,最大限度地减少了细颗粒的再逃逸 [25-26] ,旋转电极电场可将前级电场二次飞扬的颗粒物实现再次捕集。

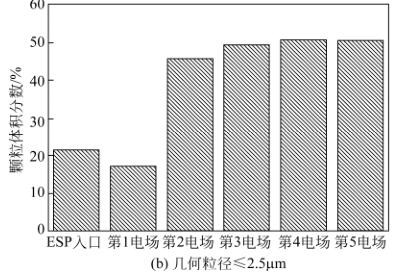

电除尘器入口及不同电场的几何粒径≤1μm、≤2.5μm、≤10μm 的飞灰颗粒占比如图 4 所示。

图4 电除尘器入口及不同电场的几何粒径的飞灰颗粒占比

第1 电场占比最小,后级电场依次增加,第 5 电场几何粒径≤1μm 的飞灰颗粒占比略小于第 3、第 4 电场,这是由于第 5 电场收集的颗粒几何粒径在 1~10μm 段出现一个峰值所致。

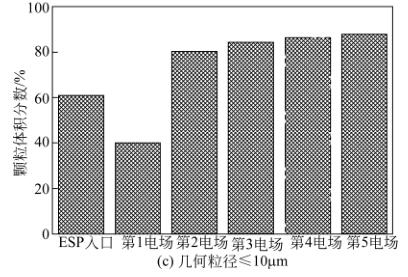

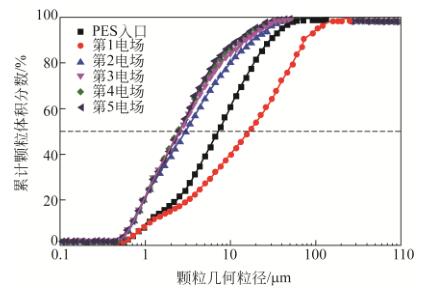

电除尘器入口及不同电场飞灰颗粒累计占比如图 5 所示,越到后级电场,小粒径段颗粒累计占比越高。

图 5 电除尘器入口及不同电场飞灰颗粒累计占比

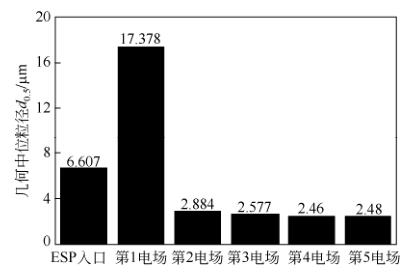

电除尘器入口及不同电场飞灰颗粒几何中位径如图 6 所示,几何中位径 d 0.5 是指累计颗粒体积占比为 50%时对应的几何粒径,电除尘器入口飞灰颗粒几何中位径为 6.607μm,第 1~5 电场飞灰颗粒几何中位径分别为 17.378μm、2.884μm、2.577μm、第 1 电场的电除尘效率可在 75%~85%,采用小分区和配置三相电源后,除尘效率可达 95%以上 [27] ,电场入口烟尘浓度越低,出口浓度越低,但对应的除尘效率也会越小,从第 1 电场到第 4 电场,除尘效率递减,且各电场内细颗粒所占比例逐渐增加。

图 6 电除尘器入口及不同电场飞灰颗粒几何中位径

旋转电极电场(同极间距 460mm)的驱进速度可达常规末级电场(同极间距 400mm)的 2~2.5 倍,最高可达 3 倍 [25-26] ,因此,末级旋转电极电场的电除尘效率可以由常规固定电极电场的 50%~70%(振打二次扬尘对电除尘器出口烟尘浓度贡献率可达 13.6%~90% [28–29] )提高到 70%~90%,且有效减少细颗粒物逃逸。

3.2 不同温度时电除尘器入口飞灰的几何粒度分布

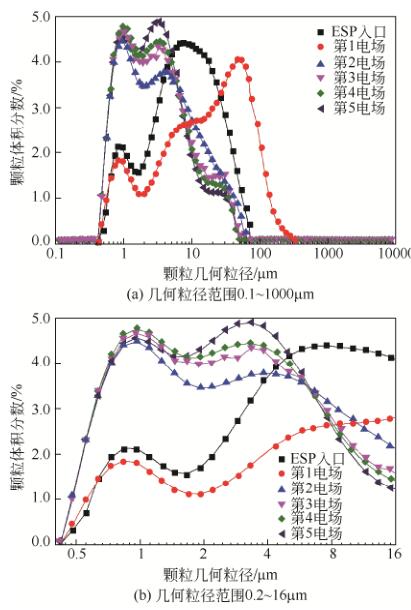

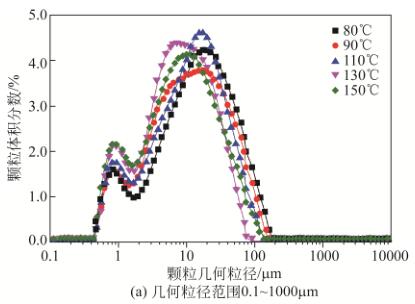

不同温度(80℃、90℃、110℃、130℃、150℃)时电除尘器入口飞灰颗粒几何粒度分布如图 7 所示,不同温度时电除尘器入口飞灰颗粒几何粒度分布均呈典型的双峰分布,且温度降低,峰值右移,小粒径颗粒占比减小,大粒径颗粒占比增加,表明降温过程存在明显的颗粒团聚现象。

图 7 不同温度时电除尘器入口飞灰颗粒几何粒度分布

李志敏 [30] 曾利用烟尘采样仪及 LS13220 型激光粒度分析仪在200MW 机组实测 95℃和 117℃时电除尘器入口的飞灰粒度分布,在低温状态下采集的飞灰样品中大粒径颗粒明显增多。电除尘器入口颗粒浓度较高,且多处湍流状态,不同惯性颗粒间存在较多碰撞概率,在烟气降温过程中飞灰细颗粒受物理或化学作用产生团聚,且该团聚现象与烟气温度降至酸露点以下后,气态 SO 3 冷凝成硫酸雾,并与干态粉尘颗粒发生吸附反应密切相关。

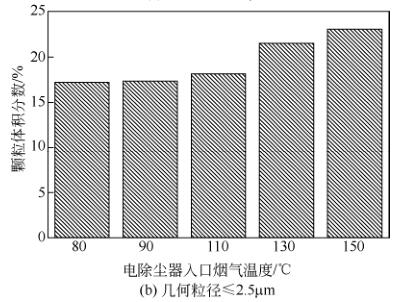

不同温度时电除尘器入口几何粒径≤1μm、≤2.5μm、≤10μm 的飞灰颗粒占比如图 8 所示。

图 8 不同温度时电除尘器入口几何粒径分别为≤1μm、≤2.5μm、≤10μm 的飞灰颗粒占比

温度越低,小粒径颗粒占比约小,几何粒径≤1μm、≤2.5μm 的飞灰颗粒尤为明显。以电除尘器入口烟气温度 130℃(对应常规电除尘器入口烟气温度)和 90℃(对应低低温电除尘器入口烟气温度)为例,降温后,几何粒径≤1μm、≤2.5μm、≤10μm 的飞灰颗粒占比分别减少了 19.8%、19.2%、12.6%。

不同温度时电除尘器入口飞灰颗粒累计占比如图 9 所示,温度越低,小粒径段颗粒累计占比越小。

图 9 不同温度时电除尘器入口飞灰颗粒累计占比

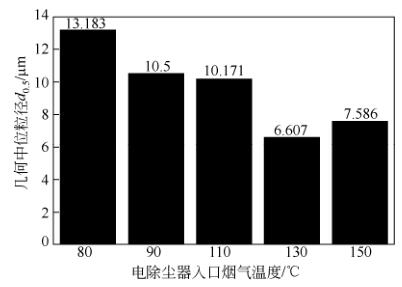

不同温度时电除尘器入口飞灰颗粒几何中位径如图10所示,烟气温度为80℃、90℃、110℃、130℃、150℃时电除尘器入口飞灰颗粒几何中位径分别为13.183μm、10.500μm、10.171μm、6.607μm、7.586μm,达到累计体积分数为50%时对应的颗粒几何粒径越大,表明小粒径段颗粒所占比例越小,越有利于电除尘器收尘。

图 10 不同温度时电除尘器入口飞灰颗粒几何中位径

4 飞灰空气动力学粒径测试结果及分析

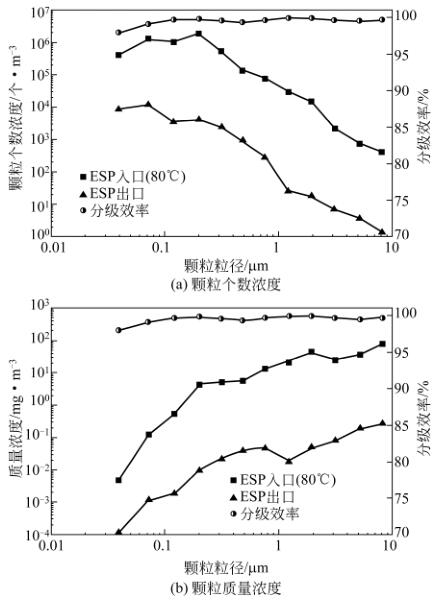

4.1 电除尘器入口为 130℃时(常规电除尘器)

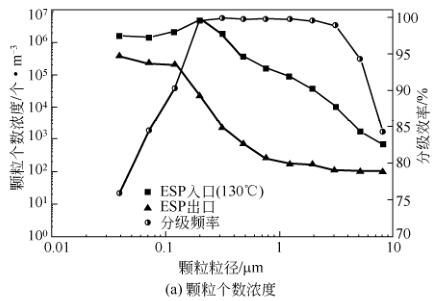

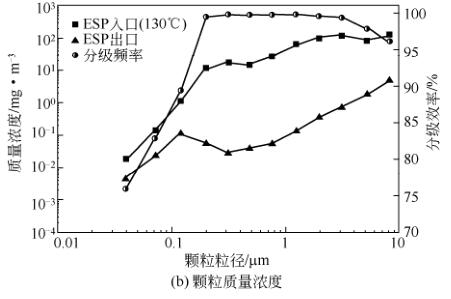

测定 130℃时电除尘器进出口粒度分布及分级效率如图 11 所示,每个工况均至少测定 3 次,每次时长 10~20min,计算多次测量的平均值。

图 11 130℃时电除尘器进出口粒度分布及分级效率

颗粒的个数浓度、质量浓度分级效率分别按式(3)、式(4)计算。

常规电除尘器对燃煤电厂总尘除尘效率一般在 99.2%~99.85% [31] ,其中,对粗颗粒的电除尘效率可高达 99.9%甚至以上,但对细颗粒的除尘效率却相对较低(95%~99%甚至以下) [32] 。相关文献的 电 除 尘 实 验 表 明 , 当 单 相 电 源 参 数 为45kV&14mA 时,ELPI 测得各粒径段颗粒的质量浓度分级除尘效率在 76%~88%之间,当采用三相电源(69kV&62mA)时,大粒径段颗粒最高分级效率可达 98% [3] 。

中试期间电除尘器各个电场的高压供电均采用单相工频电源(72kV&200mA)供电,经过电除尘器后,不论个数浓度还是质量浓度,不同粒径颗粒均有明显下降,其中,各个粒径段颗粒的个数浓度分级效率在 75.92%~99.88%,质量浓度分级效率在 75.94%~99.83%,小粒径段颗粒的分级效率明显低于大颗粒段,小粒径段颗粒存在明显的穿透窗口。

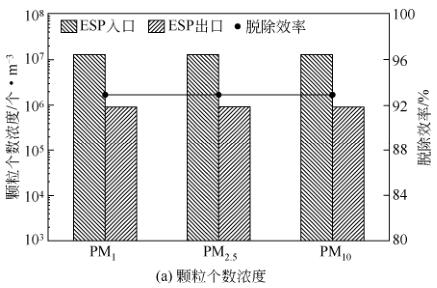

计算130℃时电除尘器进出口PM 1 、PM 2.5 、PM 10浓度及脱除效率如图 12 所示,电除尘器对 PM 1 、PM 2.5 、PM 10 个数浓度脱除效率分别为 92.89%、92.95%、92.96%,质量浓度脱除效率分别为 99.55%、99.66%、98.57%。

图 12 130℃时电除尘器进出口 PM 1 、PM 2.5 、PM 10 浓度及脱除效率

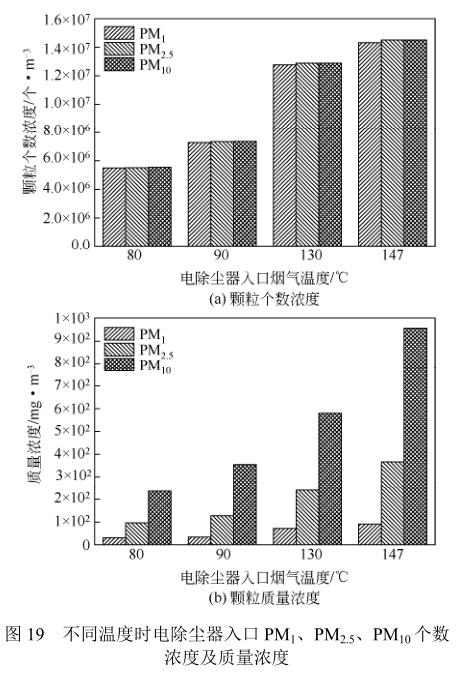

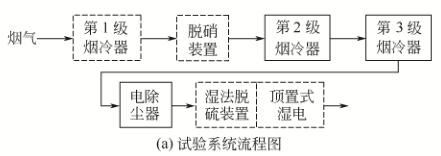

值得注意的是,鉴于小颗粒数量远远多于大颗粒,因此,单从绝对值上来看 PM 1 、PM 2.5 、PM 10 个数浓度变化不如质量浓度明显。4.2 电除尘器入口为 90 ℃时(低低温电除尘器)低低温电除尘器对燃煤电厂总尘除尘效率一般在 99.2%~99.90% [31] 。测定 90℃时电除尘器进出口粒度分布及分级效率如图 13 所示,各个粒径段颗粒的个数浓度分级效率在 95.77%~99.88%,质量浓度分级效率在 95.77%~99.90%,低低温工况(90℃)小粒径段颗粒的分级效率明显高于常规烟气工况(130℃)。

图 13 90℃时电除尘器进出口粒度分布及分级效率

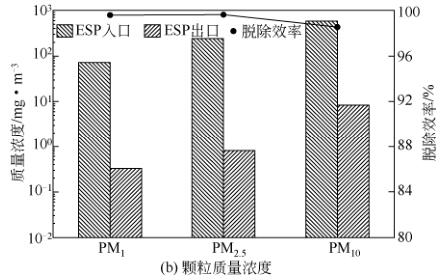

计算 90℃时电除尘器进出口 PM 1 、PM 2.5 、PM 10 浓度及脱除效率如图 14 所示,电除尘器进出口 PM 1 、PM 2.5 、PM 10 个数浓度脱除效率分别为98.49%、98.50%、98.51%,质量浓度脱除效率分别为 99.43%、99.66%、99.06%。

不论是对于个数浓度还是质量浓度,各级颗粒的分级脱除效率均有提升,尤其是小粒径段提升较为明显。低低温电除尘技术具有较好的提效幅度,主要是因为烟气温度降低,烟气量减少、各电场击穿电压上升、飞灰工况比电阻降低 [1] ,尤其是当烟气温度降低至酸露点以下后,气态 SO 3 冷凝成硫酸雾,会对飞灰产生较好的调质作用,改善粉尘性质,大幅提高各级颗粒的脱除效率。

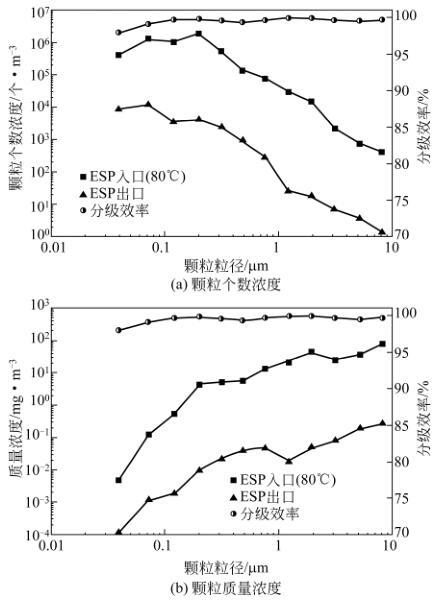

4.3 电除尘器入口为 80 ℃时(深度降温)

为进一步探讨深度降温对电除尘器提效幅度研究,测定 80℃时电除尘器进出口粒度分布及分级效率如图 15 所示,试验过程中各灰斗、仓泵未发现排灰不畅现象,各个粒径段颗粒的个数浓度分级效率在 97.97%~99.88%,质量浓度分级效率在97.98%~99.91%,深度降温工况(80℃)与低低温工况(90℃)相比,分级效率的上限值差别不大,但小粒径段颗粒的分级效率仍有较明显的提升。

图 15 80℃时电除尘器进出口粒度分布及分级效率

计算 80℃时电除尘器进出口 PM 1 、PM 2.5 、PM 10 浓度及脱除效率如图 16 所示,电除尘器进出口 PM 1 、PM 2.5 、PM 10 个数浓度脱除效率均约为 99.41%,质量浓度脱除效率分别为 99.58%、99.80%、99.69%。

图 16 80℃时电除尘器进出口 PM 1 、PM 2.5 、PM 10 浓度及脱除效率

在保证排灰通畅的前提下,电除尘器入口烟气作进一步地深度降温,电除尘器仍有一定的提效空间可以挖掘。

4.4 不同温度时电除尘器入口颗粒粒度分布

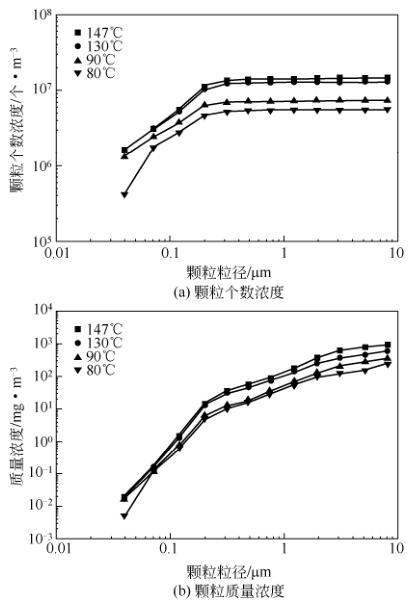

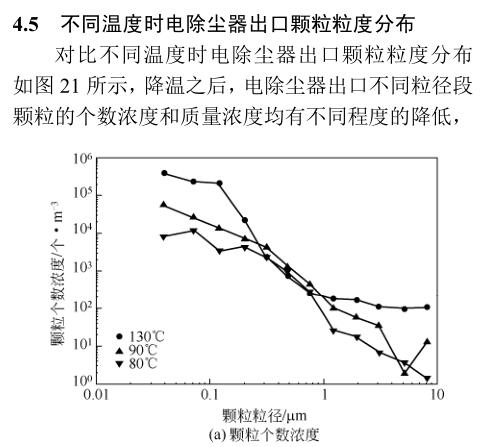

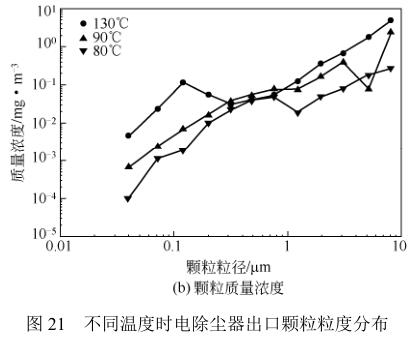

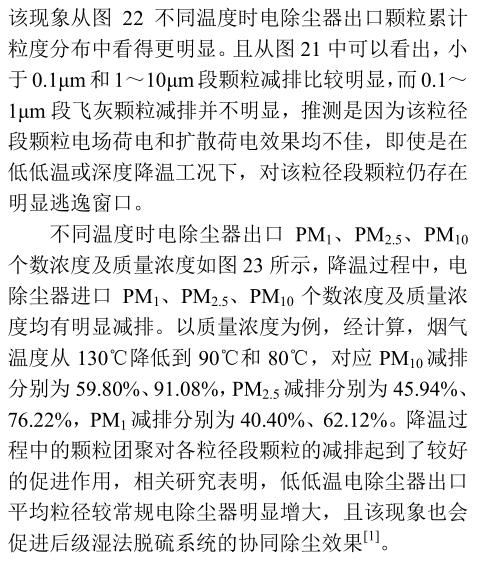

为进一步研究温度变化对飞灰颗粒空气动力学粒径的变化,对比不同温度时电除尘器入口颗粒粒度分布如图 17 所示,降温之后,不同粒径段颗粒的个数浓度和质量浓度均有不同程度的降低,表明降温过程中存在明显的颗粒团聚现象,该现象从图18 不同温度时电除尘器入口颗粒累计粒度分布中看得更明显。

图 17 不同温度时电除尘器入口颗粒粒度分布

图 18 不同温度时电除尘器入口颗粒累计粒度分布

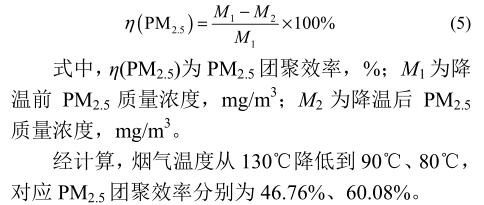

计算不同温度时电除尘器入口 PM 1 、PM 2.5 、PM 10 个数浓度及质量浓度如图 19 所示,降温过程中,电除尘器进口 PM 1 、PM 2.5 、PM 10 个数浓度及质量浓度均有明显降低。为进一步定量评价降温过程中颗粒团聚效果,规定 PM 2.5 团聚效率公式如式(5)所示。

电除尘器入口处粉尘颗粒本身处烟气湍流状态,运动过程中会存在一定的碰撞、团聚概率,颗粒在烟气冷却器、烟道及电除尘器内运动时会受到流体曳力、自身重力、电除尘器电场力、荷电颗粒激发电场力、颗粒间库仑力、温度梯度力、热泳力、Saffman 力、Magnus 力等 [5] ,受力作用非常复杂,涉及的颗粒团聚现象会有湍流团聚、布朗团聚、电团聚、库仑团聚等 [33-39] 。

当烟气温度降低至酸露点以下,烟气中气态 SO 3 冷凝成硫酸雾滴,吸附在粉尘表面,也可有效促进颗粒团聚。张绪辉 [40] 曾计算硫酸雾滴对粉尘粒度分布的影响,阐述了烟气降温后由于气态 SO 3 冷凝等原因促进细颗粒团聚长大的情况,史文峥等 [41] 指出 SO 3 冷凝对小粒径范围的颗粒团聚尤为明显。基于已有的研究基础及本次实验结果,不难推测低低温工况条件下颗粒团聚机制,如图 20 所示。

烟温降至酸露点以下后,气态 SO 3冷凝并吸收烟气中的水,形成硫酸雾滴,吸附在飞灰表面,降低飞灰表面张力,或雾滴黏附小颗粒,且硫酸吸水性强,当飞灰颗粒表面硫酸雾和水分达到一定程度后,表面会形成液膜,当包裹液膜的小颗粒间或大小颗粒之间发生碰撞时, 液体表面张力则会形成“液桥”力,将细颗粒“拉”聚成团或“黏附”在大颗粒上。

5 结论

(1)电除尘器入口及不同电场的飞灰颗粒几何粒度分布均呈双峰分布特征,鉴于电除尘的收尘特性,第 1 电场收集飞灰中小颗粒(0.2~16μm)