变频器在带式脱水机搅拌装置改造中的应用

淮北市污水处理厂是国家“三河、三湖流域”水污染治理重点工程,利用世行和德国政府贷款。其中脱水设备引进了帕萨旺-洛迪格公司的带式压滤机,具有国际先进水平、能连续运转、操作维护方便、附属设备少、能源消耗低等优点。

带式压滤脱水将污泥夹持在两条滤带之间并通过滤带对污泥施加压力,使水透过滤带排出,污泥被截留在两条滤带之间一种污泥的固液分离方法。第一个阶段称为污泥调理:是将适宜的高分子化合物如聚丙烯酰胺与污泥进行混合反应,污泥会形成絮状团块并分离出自由水絮团愈大愈结实,自由水愈清絮凝效果愈好。絮凝好的污泥之后会进入浓缩段和脱水段,使污泥含水率逐步降低,最后成固形物排出。第一阶段的污泥调理最关键的是混合搅拌,原装的进口设备搅拌反应部分传动装置采用皮带轮摩擦传动方法实现调速,其包括的主动皮带轮和被动皮带轮,都是由动盘和静盘组成,需要调速时,通过旋钮使皮带盘动盘,向静盘移动,迫使皮带运动轨迹向皮带轮圆周运动来实现无级调速。经过几年的运行这种机械式无极调速中的问题也逐步暴露缺点,运行过程磨损严重经常更换皮带轮,劳动强度比较大;而且容易损坏皮带轮。调速精度不高,容易打滑运行不稳定,影响工艺参数的调整。随着电力电子技术的不断完善,变频调速技术的不断成熟和完善。我们采用了变频器对搅拌反应部分进行了技术改造。

改造步骤

1、 电机的选择:

首先根据传动装置对转速和转矩的要求确定机械要求的最大输入功率,由于搅拌装置属于恒转矩负载,即转速变化时具有基本恒定的转矩,所以可以采用如下公式:

P=N×T/9550(KW)

式中:P为机械要求的输入功率,单位KW

N为机械转速,单位:转/分

T为机械的最大转矩,单位:Nm

原配套电机采用的是NORD公司0.37KW机械式无级调速减速机调速范围是5.6-28转/分,对应的输出转矩为209-115Nm,对应的机械功率为0.12-0.34KW,按照最大的功率进行选择。使用变频调速后减速机构只要输出恒定的转速,调速有变频器来完成。在满足转矩、功率和日常运行的要求的前提下,选择了平行轴斜齿轮减速机输出转速为25转/分,功率0.75KW,输出转矩为286Nm,同样选择NORD公司产品。

2、 变频器的选择

搅拌装置具有恒转矩、重载启动的特性,变频器的容量应按照运行过程中可能出现最大工作电流来选择。变频器的具有多种品牌和种类价格相差很大。我们根据工艺环节的具体要求性价比相对较高和厂内原有变频器品牌及技术水平来选择。交流电机变频后,为改善低频段的机械特性主要采用了V/F控制法、矢量控制法和直接转矩控制法。由于搅拌装置对控制精度要求不高,工作频率也比较高。所以选择在基本V/F控制法的变频器就能满足要求。

变频器的容量主要从额定电流和额定容量来选择,变频器的额定电流是一个反应半导体变频装置负载能力的关键量,负载电流不超过变频器额定电流是选择变频器的基本原则。变频器供给电机的是脉冲电流于工频电网供电的电流要大。所以在变频器的电流和功率都要比电机的要大一个等级,一般为

PNV>1.1 PN

式中:PNV为变频器的额定功率,单位KW

PN为电机的额定功率,单位KW

经过比较最终选定三垦变频器,功率1.5KW,型号为:SKF-1.5K。他是基于三垦第五代变频技术设计的静音式高性能多功能通用变频器。能够满足日常生产运行的要求。

3、 系统的安装调试

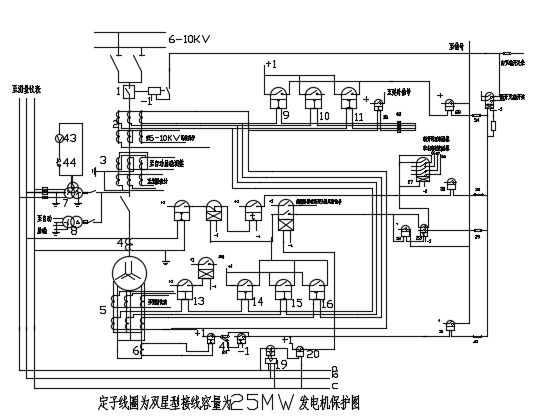

首先对于需要改造的装置进行安装,包括控制柜和电机的安装以及增加电缆的铺设。由于是对原有控制装置的改造,必须保证与原有设备相兼容,不影响原有系统的手动和自动功能。具体的线路控制图见附后的图纸。

在安装完成后投入系统运行前需要进行必要的调试,主要进行变频器参数设置、检查变频器功能是否达到设计要求以及是否满足实际生产的要求。变频器参数的设置是调试运行的关键,也是系统能否安全稳定运行的基础。我们分为三步来完成整个调试。第一步是变频器的初始上电调试用来确认变频器硬件故障和自检故障和接线错误,然后输入基本的参数,主要参数设置如下表:

接着进行空载和负载调试,确认变频器和电机自身有没有故障,确认变频器-电机-机械负载的转矩和功率是否配合正确,变频器控制功能是否正常起作用,最后进行系统联合运行。

通过改造后,解决了原机械式无极调速中出现的调速精度不高,皮带经常损坏等缺点,降低了能耗及平时操作和检修人员的劳动的强度。并可根据反应桶内污泥的浓度进行合适的调速让污泥搅拌更加均匀,使污泥脱水系统的工艺参数得到了最好的优化。