关于炼油厂燃料气双气源自动切换的工艺和控制应用

摘要:本文通过一个工程实例,说明了在炼油厂燃料气使用过程中,补充和备用气源的工艺流程设置和控制方案合理,运行费用就比较节省,并且过程就安全平稳。

关键词:液化石油气;调压器;流程;丙烷;燃料气

一、工程概述

该炼油厂生产过程中产生部分丙烷气体,业主和设计院考虑进行回收利用,但丙烷气产量和压力都不稳定,流量在0-2400kg/h波动,正常流量160kg/h,压力在0-3MPa波动,正常1.2MPa,使用的管网要求的压力为0.35-0.39MPa,且后续管网用气量在0-2400NM3/h波动,这样就产生了3种工况:

(1)当丙烷气供应量与用户需用量一致时,可以有效回收丙烷气为后续管网供气;

(2)当丙烷气供应量大于用户管网用气量时,多余丙烷可以放散至火炬;

(3)当丙烷气供应量较少或为零时将无法满足用户管网用需求,需寻求其他气源加以补充。

二、工艺选型

由于液化石油气与原气源(丙烷)性质相似,且易于运输存储等特点,选用液化石油气气化后作为补充气源,液化石油气来源由球罐经过烃泵增压输送过来,在燃料气补充站区设置10M3储罐1个作为临时存储设备,防止烃泵频繁启动。

由于厂区有稳定的155℃0.45MPa蒸汽来源,选用蒸汽作为热源,蒸汽式气化器气化液化石油气作为一种气源,在中央控制系统控制下,就组成丙烷+液化石油气双气源系统,该系统在2种气源之间自动切换,并且优先使用丙烷气源。

三、工艺及控制过程

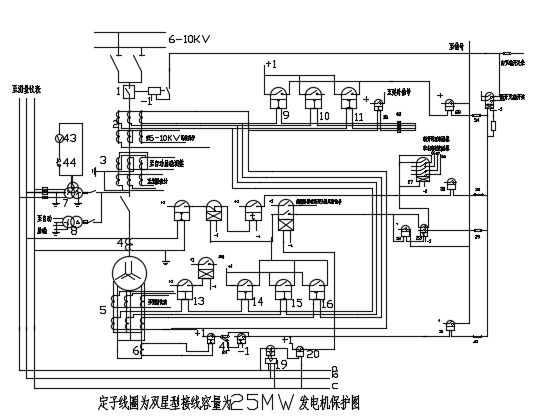

液化石油气作为补充和备用气源,考虑到经济因素,优先使用丙烷气源。因此在进入管网的时,液化气出口应该略低于丙烷压力,LPG设定的压力位为0.35-0.37MP;丙烷调压后设定的压力位0.37-0.39MP,丙烷调压器前设置背压调压器,压力设定为1.25-1.35MPa,丙烷路压力过高时放散至火炬,防止憋压;管网入口增设安全放散,放散压力0.5-0.7MPa,详细参考工艺流程图。

(1)工艺控制过程

1.当丙烷供应量正好能满足用户需求,由于丙烷调压后的压力(0.37-0.39MPa)高于液化气压力(0.35-0.37MPa),液化气不能进入管网,气化器停止供气,处于热备状态,优先使用丙烷气。

2.当丙烷供应量大于管网需求量,丙烷调压前压力继续增大,当压力达到1.25~1.35MPa时,泄压管路背压调压器打开,多余丙烷进入火炬。

3.当丙烷流量不能满足用户需求时,管网压力降低,当管网压力低于0.35-0.37MPa时,液化气进入管网,气化器开始工作,由丙烷与液化气共同为管网提供气源,满足用户需求。

4.当管网需求下降,丙烷与液化气混合气供应大于管网需求量时,管网压力增大,当压力≥0.37MPa时,液化气不能进入管网,气化器停止工作,处于热备状态,由丙烷单独供应管网,如果用量继续减少,丙烷供应量大于管网需求量,丙烷调压前压力继续增大,当压力达到1.25~1.35MPa时,为保证安全,泄压管路背压调压器打开,多余丙烷进入火炬。

(2)蒸汽加热气化器结构及控制过程

蒸汽加热式气化器技术参数与结构

气化能力:6000kg/h(2400NM3/h)。

结构形式:立式

入口压力:0.5-1.0MPa

出口压力:等压气化

供热热源:过饱和蒸汽

蒸汽温度:155℃

蒸汽压力:0.45MPa

气化器中设有同轴换热列管束,内管中的饱和蒸汽在自上而下过程中加热了管束外(壳程)中的液化石油气,液化石油气吸热后气化并过热,经过滤器除去重组分后输入管网。

(3)气化器控制原理

随着用气量的变化,会导致气化器筒体内的液化气液位的变化,此时磁致伸缩液位计会准确测量液位的变化趋势,控制系统则根据信号连续发出指令调节LPG入口调节阀的开度,使LPG液位维持在预先设定的范围内,并且保持相对的稳定。

同时,用气量的变化会导致出口气温的变化,设在出口的一体化温度变送器测量出口气体温度的变化,蒸汽调节阀根据此信号连续调节蒸汽的进入量,保持LPG出口气体温度在设定的范围内波动,同时也保证了用气量与气化量基本一致,这样气化器出口温度也稳定维持在一个较小的范围内波动。

为保证上述工作过程安全稳定,我公司在VSP系列蒸汽气化器上设置了其它安全装置:

1.在入口LPG调节阀与本体之间设有安全回流阀,当由于特殊原因筒体内液位超过设定值或压力超高时,可以由安全回流阀调节回流量,使筒体内液位与压力维持稳定,同时在回流口设置了流量开关,当有回流LPG时可通知操作人员,方便操作人员分析和保证安全。

2.设定了LPG温度变送器,可快速反应筒体内的LPG温度和压力。

3.LPG入口调节阀设有切断功能。当液位超载或温度超标时,可迅速切断LPG的供应。

(4)调压器选型依据

该气化补气工艺能够实现及其正常运行,得利于压力的细微控制,因此该方案需要压力控制准确,并且对流量变化反应速度快;考虑到调压器在流量和压力控制中的反馈速度优于气动调节阀,该方案所以选择了指挥式调压器。该方案中丙烷调压器、气化器出口调压器及背压调压器均选择美国mooney品牌。

将丙烷管路调压器出口压力设置为略高于气化器出口调压器,当丙烷气路流量能满足后方管网需求时,气化器出口因压力较低,不能进入丙烷管路,保证丙烷的有效利用。

而当后方管网用气量增大,丙烷供气不足时,管网压力必然下降,降低至气化器出口设定压力时,液化石油气得以进入管网进行补气。

当后方管网用气量很小或为零时而丙烷供应充足时,丙烷来气不能进入管网,必然造成调压器前方压力增加,为保证系统安全运行,丙烷调压器前设置背压调压器,当达到背压调压器设定压力时,丙烷放散至火炬。

四、结论

对于气化器设定的控制方式,可实现液化石油气作为补充气源的补气过程的自动控制。对于调压器和背压调压器的选型,可以实现2路气源的自动选择,并且可以实现其中的一种气源优先使用。两个调压器及背压调压器的压力设定和选型是整个工艺得以实现的重中之重。