施工方案部分 1盾构施工测量 盾构施工测量是在地下施工导线上进行的,包括当前盾构姿态、管片姿态等内容,本标段采用VMT公司的SLT自动导向系统,并由传统的人工测量方法进行校合。

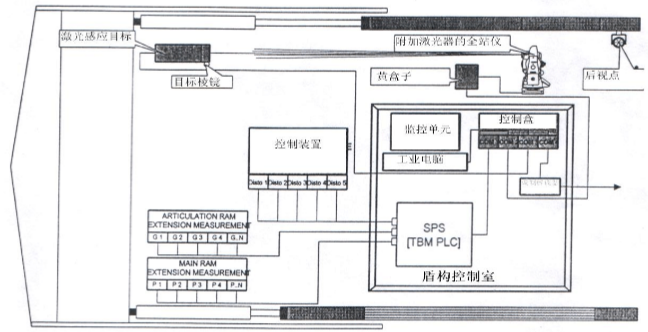

1.1自动导向系统的功能 在盾构推进过程中,盾构司机需要有关机器轴线相对于隧道设计轴线的位置及方位的连续信息。SLT自动导向系统能为操作者提供有关盾构空间位置及方位的连续更新的信息,从而保证盾构司机能够随时调整盾构推进方向及姿态,保证隧道施工的精度。 SLT为全自动系统,每分钟可以完成数次全自动测量。其由控制单元控制全站仪的测量工作,使全站仪自动扫描目标,从而既节省了人工,也提高了工作效率。 该系统具备以下优点: A. 计算并以数字和图形两种方式显示当前盾构位置; B. 计算并显示已拼装管片的位置,此步过程在管片拼装之后立即完成; C. 计算并显示盾构在水平和竖直两个方向的趋势; D. 输出盾构掘进的全面文档; E. 自动间隔测量; F. 自动控制激光束方向; G. 舒适的系统操作界面。 1.2 SLT系统组成及各部分功能 SLT系统包含以下组件:Leica TCA1203(带隧道红激光) 、激光感应装置、工业电脑、监控单元、供电电源盒、配套棱镜。各部分连接、组成方式如图12-3所示。

16-3 SLT系统部分连接、组成方式

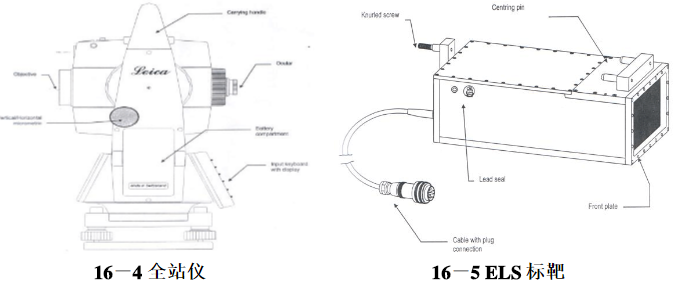

施工过程中,全站仪(如图12-4)安装在固定于隧道管片的观测站上,由机载软件控制全站仪的观测程序;后视已知点,自动扫描激光感应目标;并测定测站与目标间距离;同时全站仪发射激光;通过转换装置和传输装置将数据传至工业电脑进行处理。激光感应装置(ELS),如图12-5,固定安装在盾构前端。测量入射激光束的入射点、入射角及反射角,并根据激光的方位与入射角可以计算盾构机的绝对方位;内置双重倾斜仪测量盾构的滚动角和坡度。并将数据返回至工业电脑。

供电电源盒,负责为全站仪及激光仪提供电源供应。

TBM控制单元,包括监控单元及工业电脑,位于TBM操作室里,负责数据处理及显示。预装SLT系统处理软件,是整个引导系统的核心。控制单元接收ELS返回的数据,由处理软件进行运算,计算盾构切口及盾尾三维坐标并根据系统预先计算好隧道设计轴线数据库可以计算出水平及竖直偏差,以及盾构的转角、坡度等;并预计盾构前进的趋势;最终以图形和数字两种形式显示在界面上。电脑采用触摸屏,方便盾构司机做简单的数据输入及选项切换。

除以上这些组件外,还有一项有关盾构的技术要求必不可少——激光通道,即激光发射仪观测台到目标装置的通视空间。施工过程中,由于激光束的精度由激光发射仪的功率决定,距离过远会造成精度损失,应在施工过程中合理设置新的观测站为减少其他光源对激光束的干扰,应在激光通道周围布设遮挡,减少其他光源干扰。

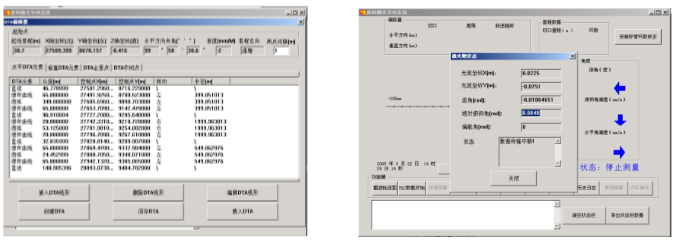

SLT系统处理软件操作流程为首先输入DTA(设计轴线)的坐标(如图12-6),然后进行盾构姿态的初始人工测量,给SLT系统输入一个初始参数,使系统自动测量结果与人工测量结果一致,STL系统就可以正常工作了。

16-6 SLT系统坐标输入

最后就可以进行自动测量了,在隧道区间隧道的全线中,以上工作只要进行一次就可以了。

应用新技术综合报告

10.2高精度自动测量控制技术 盾构施工中采用了地下工程自动导向测量技术。该技术利用全站仪的自动搜索测量系统确定盾构瞬时姿态位置,并与管理系统设计数据比较,及时发现偏差并纠正,加快了掘进速度。

高精度自动控制技术技术总结

1 应用概述

本工程XXXXXXX均采用盾构法施工,由于该工法具有机械化、自动智能化程度高,施工速度快等特点,则要求盾构测量速度快,对掘进工作面交叉影响要尽可能小。本工程盾构区间隧道配置盾构姿态自动测量系统,在确保精度符合要求的前提下,快速、准确、实时地给出盾构机空间位置与方位姿态。该系统主要是采用全站仪的马达与自动搜索系统确定盾构机瞬时姿态位置与管理系统设计数据比较,及时发现偏差并纠正。

2 地下工程自动导向测量方法

2.1 设计数据整理输入

先在自动处理软件中输入经内业复核的所有管片中心坐标或隧道线形参数。

2.2 盾构姿态显示

在盾构掘进过程中,高精度全站仪将测量数据经数据线传输至管理系统,经过系统处理后可在显示屏上显示实时盾构姿态,并与数据相比较显示盾构姿态`

盾构姿态实时测量监控图

2.3 盾构姿态调整

根据盾构自动测量系统的测量结果,盾构姿态出现偏差后,合理调整推进油缸的推力、分区与组合方法,调整至设计线路。

由技术人员确定下次推进的纠偏量与推进油缸的组合运用方式。经常对盾构机的姿态进行测量,校核导向系统的测量结果并进行调整。

3 楔形环纠偏

例如:转弯半径为1200米时,根据排环表进行推进,当与设计轴线偏差达到20mm左右时,则采用楔形环进行调整。

转弯半径为350米时,根据计算每环楔形量为16mm,故按照排环表进行推进,当与设计轴线偏差达到15mm左右时,则采用楔形环配合超挖刀超挖增大建筑间隙的办法进行纠偏,楔形环的楔形量为48mm,调整时注意拼装位置,并防止出现调整过大现象,本着勤纠少纠的原则进行纠偏。

直线段时,当与设计轴线偏差达到30mm是,则采用楔形环进行调整。 在楔形管片安装时,要注意六块管片的拼装顺序及拼装点位,避免出现错纠现象,拼装时注意环面的平整度,以免出现错台现象。

4 应用体会

采用地下工程自动导向测量技术,不仅节省了大量人力,加快掘进速度,缩短了施工总工期,而且在实行自动测量系统自测与人工测量复测的相结合方式,增强盾构姿态的准确性和精度。