中望3D是一款CAD/CAM一体化的高端三维设计软件,拥有非常强大的CAM功能,能支持2-5轴联动加工,同时也是国内唯一一款拥有全球自主知识产权的三维CAD软件。作为一名设计师,一直都非常希望能实地感受一下中望3D的CAM功能。最近终于找到了机会,进行了实际的机床操作。接下来,我就和大家分享一下中望3D之CAM加工的体验和心得。

首先我想和大家分享一下中望3D这款软件的一些特点。与其他的软件的CAM模块相比,中望3D有一些非常显著的优点:

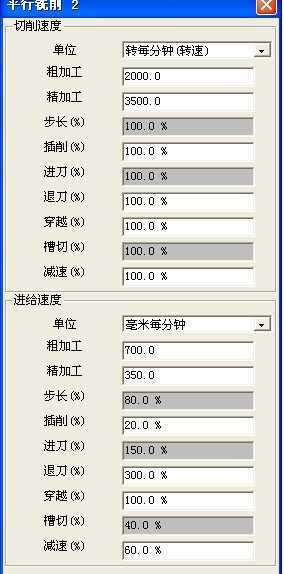

1)进给速度控制比较好,

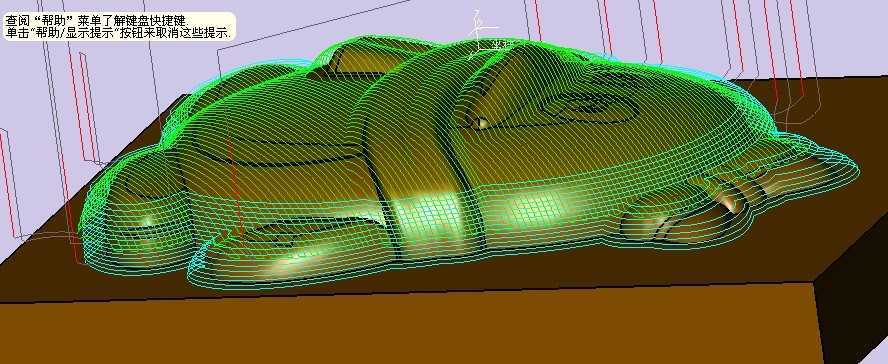

同一刀路有变速控制(如下图),在默认情况下是采用倾斜角进刀方式,保护了工件表面质量。

面向业内熟练者,提供非常多的速度控制,可以让高手把加工速度更上一层楼。其默认参数合理,足以让初学者应付常见问题的解决。如果能根据材质和刀具自动给出其默认参数,个人认为会更加震撼。

2)Z轴转角半径控制。

在进刀时在Z轴以圆弧方式切入工件,该功能独特(别的软件没有)。

3)快速切削功能:

省略了很多参数的设置,默认参数的提供减轻了设置时的繁琐。过多的参数控制有时会让不熟悉软件的使用者茫然,无从下手。

4)加工方式比较齐全。

接下来我想谈谈在实际操作过程中的一些加工技巧。

从产品设计到加工制造,是一项繁琐而精细的事务。在整个流程中,我们需要理解各步骤的关键地方和要诀,避免出现安全事故,以下列举一些原则和方法。

开粗的意义:在机床载荷承受范围内,在加工绝大部分的情况下,尽可能的采用大的刀具,尽可能大的进给,尽可能快的进刀量,达到快速高效的去掉切削胚料,为后面的半精和精加工创造有力的条件。

选刀的原则:根据产品的二维角与三维弧的曲率半径来选择,稍微小一点。

钻孔的方法:一般在钻孔前,都要用中心钻钻一个小孔,再钻孔。在工厂一般采用螺旋下刀的方式,省略了这一步。

加工步骤:一般分三步进行:开粗(多次开粗),半精加工,精加工。对于同一刀工序来说,均可用在这三个方式中,主要区别在于加工余量,进给量,主轴转速的不同。

安装刀具与夹具要点:选择刀具时,通过加工零件高度来判断选择何种刀柄长度,避免刀刃过短加工不到底部。安装时注意刀刃露出长度在100mm内,过长会导致加工时刀具震动,影响加工质量。同时露出的刀刃要大于零件最大加工深度。一般情况刀套和刀柄接触至少100mm,避免装不紧而飞刀。安装夹具时,分步夹紧:开始半圈,然后适度敲击工件中部(必要时使用塑胶锤),然后再夹紧再敲。

对刀注意事项:尽量使用手轮方式,在刀尖接近工件时,避免使用摇柄控制,而是一格一格的转动手轮。

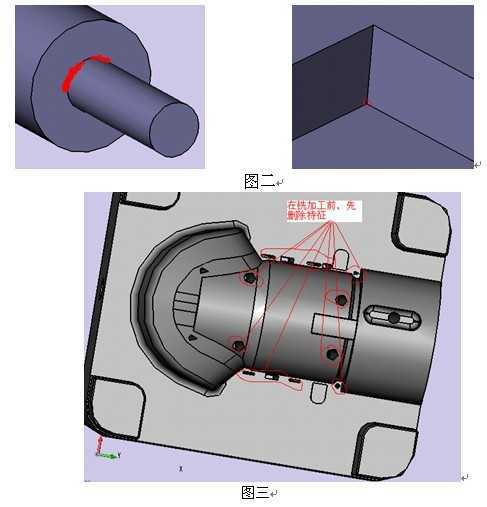

1)对工件加工不到的部位处理

a)由于刀具旋转,不管是球头刀还是平底刀,不管刀的半径多小,红色区域总有地方加工不到。一般采用线切割或者局部使用铜公或者石墨电极放电解决。线切割一般用于加工通孔,在工件上钻一小孔,让钼丝通过,利用放电效应来回切割,具有加工成本低,精度高的特点。石墨和铜公放电一般加工盲孔,三面相交的尖角内凹部位。(如图二)

b)对于某些采用别的工序加工的特征,可以采用在零件中先删除特征的办法,比如异型孔特征一般使用线切割加工方式,在进行铣加工时,为了避免干扰和加快运算效率,先把异型孔删除,然后局部加工。(如图三)

2)加工质量的影响因素

评价一个CAM软件的好坏,其中一个关键的指标是:是否拥有方便而强大的局部粗加工和局部精加工功能。 前者注重效率的提升,快速去掉残余胚料。后者注重加工质量的打磨,达到局部精细的效果。两者的配合,使得CAM的加工方案沿着效率和质量两条主线趋近完美。

a)顺铣与逆铣

顺铣的功率消耗要比逆铣时小,在同等切削条件下,顺铣功率消耗要低5%~15%,同时顺铣也更加有利于排屑质量比较高。。一般应尽量采用顺铣法加工,以提高被加工零件表面的光洁度(降低粗糙度),保证尺寸精度。但是在切削面上有硬质层、积渣、工件表面凹凸不平较显著时,如加工锻造毛坯,应采用逆铣法。

b)工序的选择方式

在一般零件加工中,多采用平行铣削和等高切削。这2道工序可解决90%零件的加工。平行铣削多用于加工平缓区。等高切削用于加工陡峭区域。注意两者的精加工刀路最好有一部分重叠,如采用角度控制最好有角度重叠部分,使用高度控制也有部分重叠。

c)加工余量的选择

实训中粗加工中一般留 0.5mm 半精加工预留0.1-0.15mm。具体数据由加工材质,刀具,主轴转速和进给量决定。

d)刀具的选择

精加工时尽量选择球头刀进行曲面加工,平底刀进行底面加工。开粗时采用大刀,精加工采用小刀。一般的工厂都有一份刀具参数表,列举了刀具半径,进给速度,主轴转速等常见的经验参数。

e)尖角保护和进刀退刀方式

在加工尖角特征时,常采用尖角保护的走刀方式,常见的有D形走刀,圆弧走刀。进刀和退刀采用曲面或轮廓线相切,可以避免在工件表面留下刻痕。这种方式已为大多数软件采用。

f)局部精加工

局部精加工主要体现在可以方便的指定加工区域,无需太多和复杂的辅助线,即可精确加工定位。加工方式的智能参数提示也会减少使用者的困惑,比如切削角度的智能计算。

3)加工效率的影响因素

a)空行程中,刀具运行速度的优化

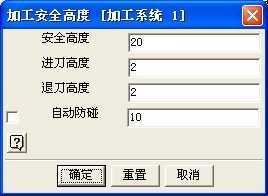

在刀具未切削的刀路均为无效刀路,这一块是提高加工效率的关键,如短连接设置一般为300-1000,可以有效减少提刀动作。提刀,落刀,退刀,进刀等各关键点的速度设置也是围绕效率和质量的综合平衡。安全距离设置过大,也会导致提刀和进刀的无效行程加大,时间损失。在中望3D中的默认参数过大。建议修改为如下设置:

b)进给速度和转速的优化

进给速度是每次切削量的关键参数,一般有恒定切削量,切削线速度等指标。这一参数的优化是为了使刀具受力均匀,因为横向剪切力的剧烈变化,会在加工工件的表面留下刻痕,并影响刀具使用寿命。

c)局部粗加工

局部粗加工,相当于定点去屑,可以高效的去掉局部的残余量。在实际的加工中,常出现二次开粗,三次开粗,甚至5次开粗,就是为了给后续的半精加工减少任务量。自动判断哪里可以切削,哪里存在较大切削量是软件的一个改进方向。

4)无效刀路的剔除

在利用球刀加工曲面,特别是比较陡峭的侧面时,采用等高切削会发生一段空行程的刀轨,刀轨计算时,是从工件的顶面开始,但真实加工时,当刀具刚开始仅仅微量切削,而且之后的刀路会重复加工,只有下降到R深度时,刀具的侧边才完全会和工件接触。所以R距离以上的这段刀轨实际上利用效率不高,重复度大,是一段无效的刀路。

在编程时,需要在参数设置中使用Z方向的顶点和底面点控制来进行高度控制计算范围。

以上都是一些理论方面的技巧。如果有机会的话,不妨在机床上实际操作一下: 把零件模型导入中望3D,然后自己选择加工工艺流程,根据刀具不同,生成不同的NC文件。最后将NC文件传输到机床上直接加工出来。以下是我和同事完成的一些作品,大家看看吧!